Chất bán dẫn là những vật liệu có đặc tính điện tử đặc biệt, với độ dẫn điện nằm giữa chất dẫn điện và chất cách điện. Vật liệu bán dẫn được sử dụng để sản xuất các thành phần như transistor và diode, rất quan trọng đối với thiết bị điện tử.

Chất bán dẫn được ứng dụng cho các thiết bị đơn giản như pin mặt trời và đèn LED, nhưng phổ biến hơn là được chế tạo thành chip để cung cấp năng lượng cho IC, vi xử lý, chip nhớ, và các mô-đun liên lạc như Bluetooth, Wi-Fi, và thông tin di động. Chúng cũng đóng vai trò quan trọng trong các hệ thống như hệ thống phanh chống bó cứng (ABS).

[1]

Mạch tích hợp (IC), còn gọi là vi mạch hay đơn giản là chip, là các linh kiện điện tử tích hợp hàng triệu transistor và các phần tử khác (như điện trở và tụ điện) trên một đế bán dẫn nhỏ, thường được làm từ silicon. Đế này được gọi là chip, vì vậy IC thường được gọi là chip. Các phần tử tích hợp này phối hợp để thực hiện các chức năng khác nhau, như xử lý dữ liệu, lưu trữ dữ liệu, khuếch đại tín hiệu, hoặc hoạt động như một bộ dao động, bộ đếm, hay cổng logic.

[2][3]

Trong điện tử, wafer là một lát mỏng, tròn của vật liệu bán dẫn, thường là silicon, dùng làm nền tảng để sản xuất vi mạch. Trong quá trình sản xuất, nhiều lớp vật liệu được lắng đọng lên wafer, và các mẫu phức tạp được khắc để tạo thành mạch tích hợp. Sau đó, wafer được cắt thành nhiều linh kiện riêng lẻ gọi là chip.

[4][5]

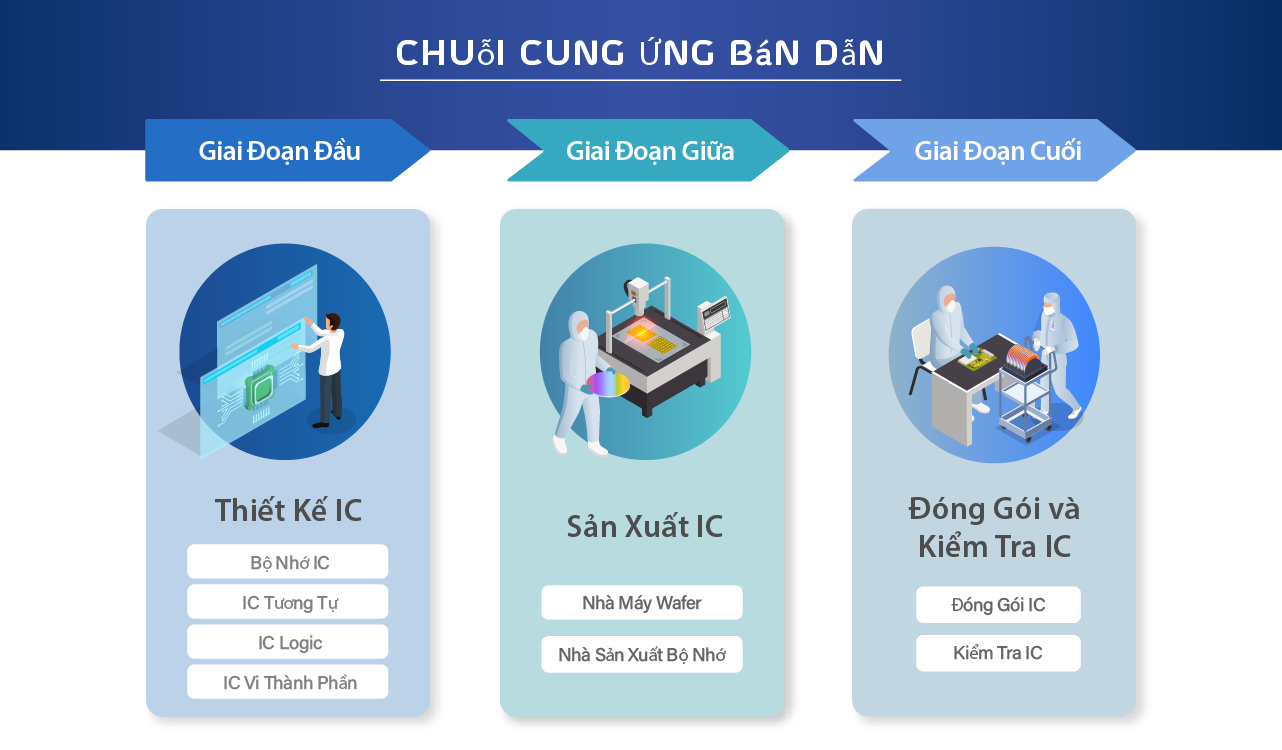

Chuỗi công nghiệp bán dẫn có thể được chia thành ba phân khúc: thiết kế IC, sản xuất IC, và đóng gói và kiểm tra IC.

Nhiều công ty thiết kế IC không có nhà máy (fabless), nghĩa là họ thiết kế và bán chip nhưng thuê ngoài các quy trình sản xuất và kiểm tra. Những công ty fabless nổi tiếng bao gồm Qualcomm, NVIDIA, Broadcom, và các công ty bán dẫn Đài Loan như MediaTek, Novatek, và Realtek.

Việc sản xuất IC được đảm nhận bởi các xưởng đúc như TSMC và UMC từ Đài Loan, và GlobalFoundries. Đóng gói và kiểm tra IC được thực hiện bởi các OSAT (Dịch vụ lắp ráp và kiểm tra bán dẫn thuê ngoài) như ASE và SPIL từ Đài Loan, cùng với Amkor và JCET.

Ngoài ra, còn có các Nhà sản xuất thiết bị tích hợp (IDM) như Intel, Samsung Electronics, và Texas Instruments. Các công ty này thiết kế, sản xuất, đóng gói và kiểm tra chip của riêng họ, quản lý tất cả các phân khúc của chuỗi công nghiệp bán dẫn với khả năng sản xuất hoàn chỉnh.

1 ) Ngành công nghiệp bán dẫn thượng nguồn

Phân khúc thượng nguồn của ngành công nghiệp bán dẫn tập trung vào thiết kế IC, nơi các công ty tạo và xác minh chức năng chip, biến ý tưởng thành thiết kế chip.

- IC bộ nhớ: Lưu trữ dữ liệu và hướng dẫn chương trình; được tìm thấy trong PC, điện thoại thông minh, máy chơi game, và máy ảnh kỹ thuật số.

- IC vi thành phần: Bao gồm CPU và GPU, xử lý dữ liệu và lệnh; được sử dụng trong điện thoại thông minh, điện tử ô tô, và thiết bị gia dụng.

- IC logic: Thực hiện các hoạt động logic và điều khiển tín hiệu; được sử dụng trong thiết bị liên lạc, điện tử ô tô, và tự động hóa công nghiệp.

- IC tương tự: Xử lý các tín hiệu liên tục như điện áp và dòng điện; được sử dụng trong thiết bị âm thanh, truyền thông không dây, quản lý năng lượng, và cảm biến.

2 )Ngành công nghiệp bán dẫn trung nguồn

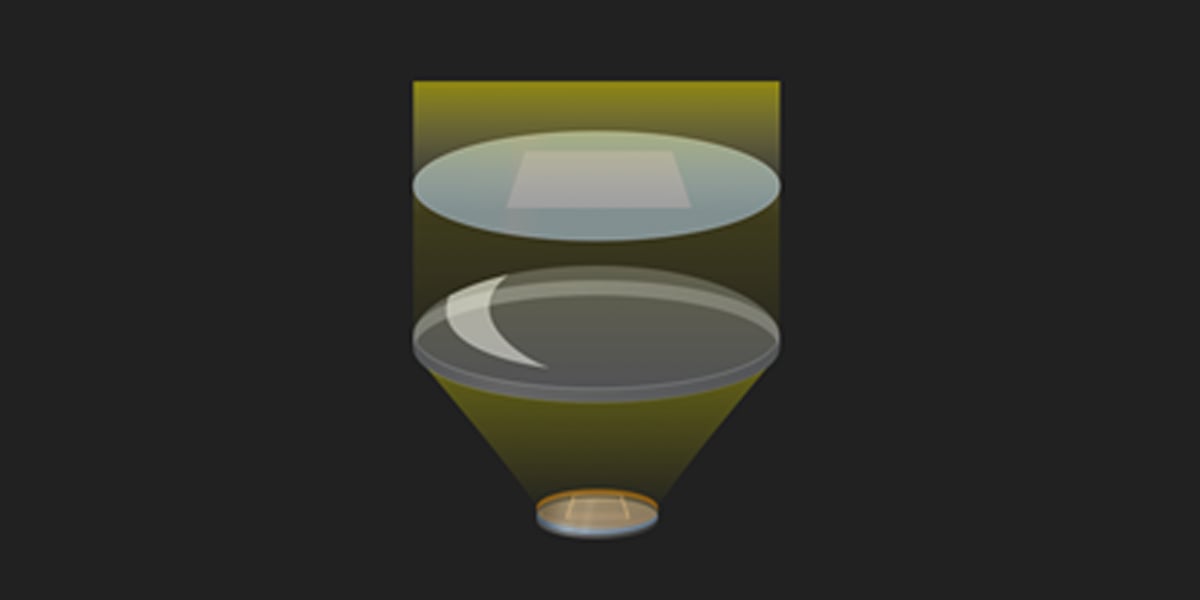

Khi thiết kế IC hoàn tất, nó bước vào giai đoạn sản xuất. Phân khúc trung nguồn của ngành công nghiệp bán dẫn—sản xuất IC—bao gồm sản xuất và xử lý wafer, nơi các mạch được thiết kế được chế tạo trên wafer để tạo thành chip (IC).

3 ) Ngành công nghiệp bán dẫn hạ nguồn

Sau khi sản xuất, bước tiếp theo là kiểm tra chức năng của các wafer. Phân khúc hạ nguồn của ngành công nghiệp bán dẫn bao gồm đóng gói và kiểm tra IC. Trong quá trình đóng gói, wafer được tạo ra trong giai đoạn sản xuất được cắt thành từng mảnh IC riêng lẻ, sau đó được đặt vào các gói bảo vệ có cung cấp kết nối điện. Sau khi đóng gói, kiểm tra IC đảm bảo rằng các IC đã đóng gói hoạt động chính xác và đáp ứng các thông số kỹ thuật về hiệu suất. Chỉ sau các bước này, IC mới trở thành sản phẩm cuối cùng—chip sẵn sàng cho thị trường.

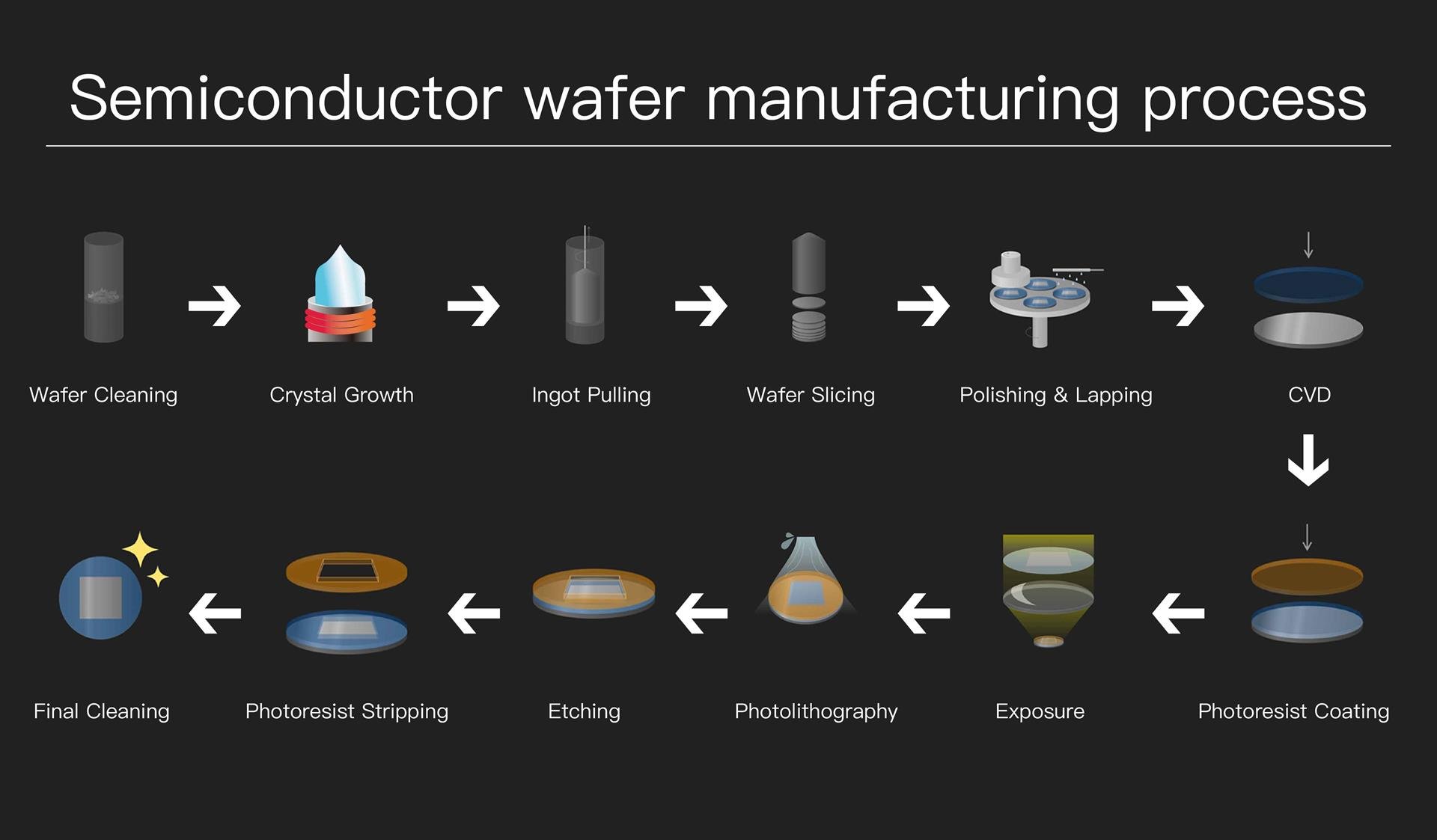

Sự khác biệt giữa wafer và chip là gì? Wafer là vật liệu ban đầu để sản xuất chip. Nó là một đế silicon mỏng, tròn, thường được làm từ silicon đơn tinh thể. Quá trình sản xuất wafer gồm hai giai đoạn chính: giai đoạn đầu tiên bao gồm làm sạch wafer, phát triển tinh thể, kéo ingot, cắt wafer, và đánh bóng; và giai đoạn thứ hai, được gọi là chế tạo wafer, bao gồm các quy trình như lắng đọng hơi, phủ chất cản quang, chiếu sáng, phát triển, khắc, bóc lớp cản quang và làm sạch cuối cùng.

Làm sạch wafer

Bề mặt nguyên liệu wafer được làm sạch bằng cách nung chảy ở nhiệt độ cao và sử dụng các dung môi như axit hydrofluoric (HF) hoặc kali hydroxit (KOH) để loại bỏ chất gây ô nhiễm và cặn hữu cơ, đảm bảo chất lượng đế tuyệt vời.

Tăng trưởng tinh thể

Nguyên liệu silicon có độ tinh khiết cao, silicon dioxide, được đưa vào lò để tinh luyện, giảm xuống silicon cấp luyện kim. Sau khi được tinh chế bằng phương pháp chưng cất, nó trải qua quá trình phân hủy chậm để tạo ra "silicon đa tinh thể.

Kéo ingot

Silicon đa tinh thể được nung chảy cùng với axit boric và phốt pho trong chén thạch anh, sau đó, ở nhiệt độ cao, một thanh silicon đơn tinh thể (tinh thể mầm) được nhúng vào và kéo lên trong khi xoay. Silicon bám vào tinh thể mầm và đông đặc đều trên thanh, hình thành một ingot silicon đơn tinh thể dạng cột.

Cắt wafer

Cột tinh thể mới sản xuất có bề mặt không đều. Nó cần được xử lý bằng dụng cụ kim cương công nghiệp, loại bỏ các đầu nhọn, điều chỉnh đường kính, và cắt thành lát wafer bằng lưỡi cưa có độ cứng cao hoặc cưa dây.

Đánh bóng & Mài

Sau khi cắt wafer, bề mặt trở nên thô ráp và cần được đánh bóng và mài. Đánh bóng nhằm làm cho bề mặt tinh thể mịn và bóng hơn, trong khi mài làm tròn các cạnh của wafer thành đường cong mượt mà.

Lắng đọng hơi hóa học (CVD)

CVD là quy trình trong đó các tiền chất ở thể khí được đưa vào buồng phản ứng. Khi các khí này tiếp xúc với bề mặt đế được làm nóng, chúng tạo ra vật liệu lắng đọng, hình thành một lớp màng mỏng trên bề mặt đế, được sử dụng để tạo các lớp cách điện hoặc dẫn điện.

Phủ chất cản quang

Khi tiếp xúc với ánh sáng, chất cản quang trải qua sự thay đổi hóa học. Ban đầu, một lớp chất cản quang đồng đều được phủ lên bề mặt wafer, cho phép nó được loại bỏ hoặc giữ lại trong các bước chiếu sáng và phát triển tiếp theo, tạo ra mẫu mong muốn.

Chiếu sáng

Sử dụng các mẫu trên mặt nạ quang, chiếu ánh sáng cực tím lên lớp chất cản quang. Căn chỉnh mặt nạ quang với wafer đã phủ chất cản quang, gây ra phản ứng hóa học trong các vùng được chiếu sáng của lớp cản quang, bắt đầu một phản ứng quang hóa.

Quang khắc

Khi đưa wafer vào dung dịch hiện hình (có thể chứa kiềm như natri hydroxit, kali hydroxit và các chất phụ gia), dung dịch này sẽ loại bỏ có chọn lọc các vùng chưa được chiếu sáng của lớp chất cản quang, để lại một khuôn mẫu ở các vùng đã được chiếu sáng.

Khắc

Sử dụng dung dịch khắc có tính axit hoặc kiềm để loại bỏ các vật liệu bên dưới theo mẫu trên lớp chất cản quang, giữ nguyên các khu vực được bảo vệ trên bề mặt wafer (những vùng có chất cản quang được chiếu sáng), từ đó định hình các vi cấu trúc của chip.

Loại bỏ chất cản quang

Sau khi phát triển, lớp chất cản quang còn sót lại được loại bỏ bằng các phương pháp hóa học, nhiệt, hoặc cơ học, như sử dụng dung dịch tẩy, để tránh ảnh hưởng xấu đến hiệu suất của thiết bị.

Làm sạch cuối cùng

Cuối cùng, các chip được làm sạch lần thứ hai, có thể sử dụng dung môi hữu cơ hoặc vô cơ, chất hoạt động bề mặt, hoặc các kỹ thuật làm sạch bằng siêu âm để loại bỏ hóa chất và hạt còn sót lại từ quá trình sản xuất, đảm bảo chip được làm sạch và đạt các tiêu chuẩn yêu cầu.