1.半導体とは?

半導体(Semiconductor)は、導電性が導体(例:金属)と絶縁体(例:セラミックス)の中間に位置する特殊な性質を持つ材料です。半導体材料は、トランジスタやダイオードなどの部品の製造に使用され、これらの部品は「半導体デバイス」と呼ばれ、電子機器に使用されています。

半導体は、太陽電池やLEDのようなシンプルなデバイスに使用されるだけでなく、より一般的には、IC(集積回路)、マイクロプロセッサー、メモリーチップ、BluetoothやWi-Fi、モバイル通信といった通信モジュールを動かすチップとして製造されています。また、半導体は、ABS(アンチロックブレーキシステム)などのシステムにおいても重要な役割を果たしています。

2.ICとは?ICは半導体なのか?

IC(集積回路、Integrated Circuit)とは、何千万ものトランジスタやその他の部品(抵抗やコンデンサなど)を、小型の半導体材料(一般的にはシリコン)でできた基板上に集積したものです。この基板は「チップ」と呼ばれ、IC(集積回路)は「チップ」としても知られています。これらの部品が連携して動作し、データ処理、データストレージ、信号増幅など、さまざまな機能を実現します。

したがって、トランジスタはチップの一部であり、半導体はトランジスタを製造するために使用されます。つまり、半導体はICを製造するための重要な材料の1つであると言えます。

[2][3]

3.ウェハーとは?ウェハーとチップの違い

電子工学におけるウェハー(Wafer)とは、半導体材料(通常はシリコン)でできた薄い円形のスライスで、マイクロチップ製造の基盤となるものです。製造プロセスでは、ウェハー上に複数の材料層が堆積され、精密なパターンがエッチングされて集積回路が形成されます。このウェハーは最終的に、チップと呼ばれる多数の個別コンポーネントに切り分けられます。

[4][5]

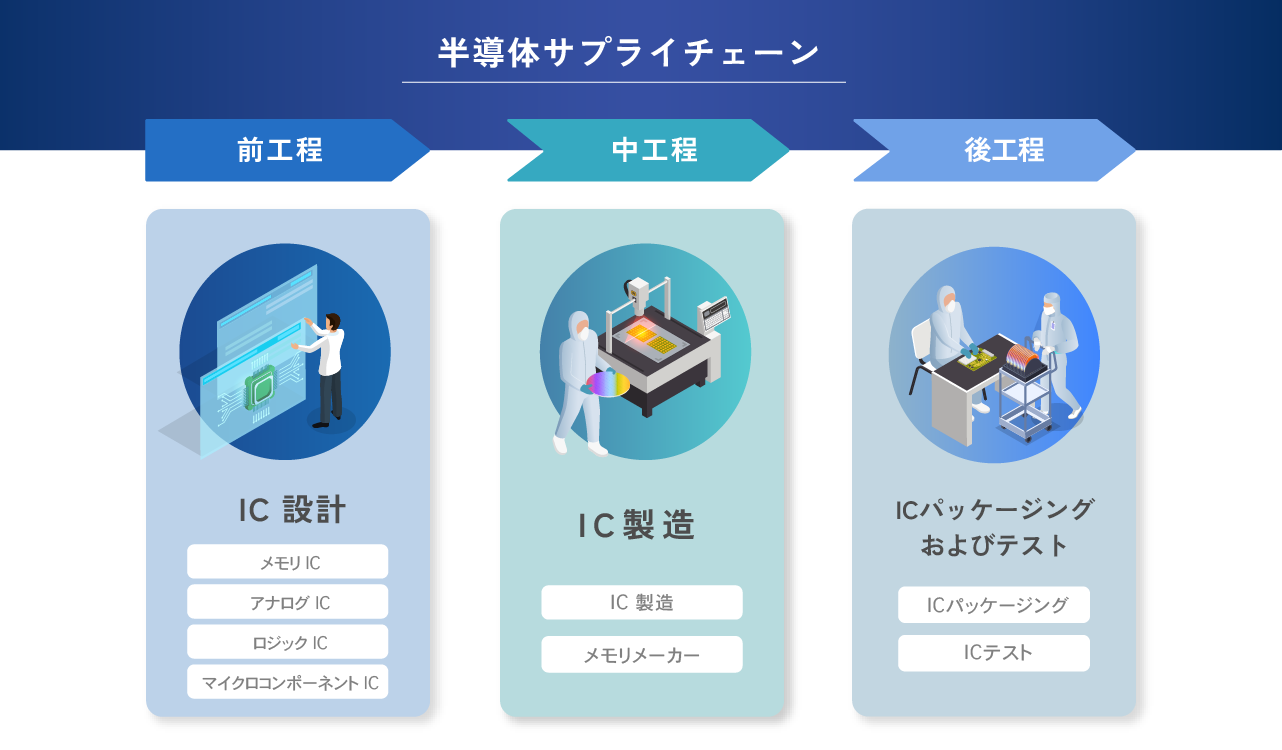

4.半導体産業チェーンを簡単に理解する

多くのIC設計会社はファブレス(Fabless)と呼ばれる工場を持たない半導体企業であり、自社でチップを設計・販売する一方で、製造やパッケージング、テストは外部に委託しています。よく知られているファブレス企業には、Qualcomm(クアルコム)、NVIDIA(エヌビディア)、Broadcom(ブロードコム)、MediaTek(メディアテック)、Novatek(ノヴァテック)、Realtek(リアルテック)などがあります。これらの企業はチップ設計後、製造およびパッケージングテストを外部に委託し、自社で販売を行います。

IC製造を担当するファウンドリー(Foundry)としては、TSMC(台湾積体電路製造)、UMC(聯電)、GlobalFoundries(グローバルファウンドリーズ)などがあります。これらのファウンドリーは、設計されたICを製造する役割を担い、ICの設計やパッケージングテストは行いません。

ICのパッケージングとテストを専門とする企業は、OSAT(Outsourced Semiconductor Assembly and Test)と呼ばれ、ASE(日月光)、Amkor(アンコール)、JCET(長電科技)、SPIL(矽品科技)などが代表例です。これらのファブレス企業、ファウンドリー、OSAT企業が協力して、完全な半導体産業分業チェーンを形成しています。

また、垂直統合型デバイスメーカー(IDM, Integrated Device Manufacturer)も存在します。IDM企業としては、Intel(インテル)、Samsung Electronics(サムスン電子)、Texas Instruments(テキサス・インスツルメンツ)などが挙げられます。IDM企業は自社でチップの設計を行うだけでなく、自社のファウンドリーを持ち、さらにパッケージングとテストも自社で行います。つまり、IDMは半導体産業チェーンの上流から下流までを一貫して手掛ける完全な生産能力を持っています。

1 ) 半導体産業チェーンの上流

半導体産業の上流は主にIC設計分野に集中しています。IC設計会社は、半導体チップの機能を構想、設計、検証し、革新的なアイデアを具体的なチップ設計に変換する役割を担っています。

チップはその機能に応じて、以下の4つのカテゴリに分けられます:

- メモリIC(Memory IC): メモリICはデータやプログラム命令の保存に使用され、パソコン、スマートフォン、ゲーム機、デジタルカメラ、その他の電子製品に広く応用されています。

- マイクロコンポーネントIC(Micro Component IC): マイクロコンポーネントICは、マイクロプロセッサーやマイクロコントローラーなど、データ処理や命令の実行機能を持つチップを指します。よく知られるCPU(中央処理装置)やGPU(グラフィックス処理装置)はマイクロコンポーネントICに含まれ、スマートフォン、自動車用エレクトロニクス、産業制御、家庭用電化製品などで使用されています。

- ロジックIC(Logic IC):ロジックICは、論理演算や信号の伝達を実行するためのチップであり、各種デジタル回路の基盤となるものです。通信機器、デジタル家電、自動車用エレクトロニクス、産業オートメーションなど、多岐にわたる分野で活用されています。

- アナログIC(Analog IC): アナログICは、電圧、電流、周波数などの連続信号を処理するために使用され、アナログ信号とデジタル信号の変換を担当します。オーディオ機器、無線通信、電源管理、センサー、その他アナログ信号を処理する必要がある電子機器で一般的に使用されます。

2 )中流半導体産業

IC設計が完了すると、生産段階に入ります。半導体産業の中流部分であるIC製造では、ウェハの製造と加工が行われ、設計された回路がウェハに転写され、チップ(IC)が作られます。

3 ) 下流半導体産業

製造後、次のステップはウェハの機能性検査です。半導体産業の下流部分では、ICのパッケージングとテストが行われます。半導体のパッケージングでは、製造段階で作られたウェハが個々のICダイに切り分けられ、それらは保護パッケージに封入され、同時に電気的接続が提供されます。パッケージング後、ICテストが行われ、パッケージ化されたICが正常に機能し、性能仕様を満たしていることが確認されます。これらのステップが終了した後、ICは最終製品、つまり市場向けのチップとして出荷されます。

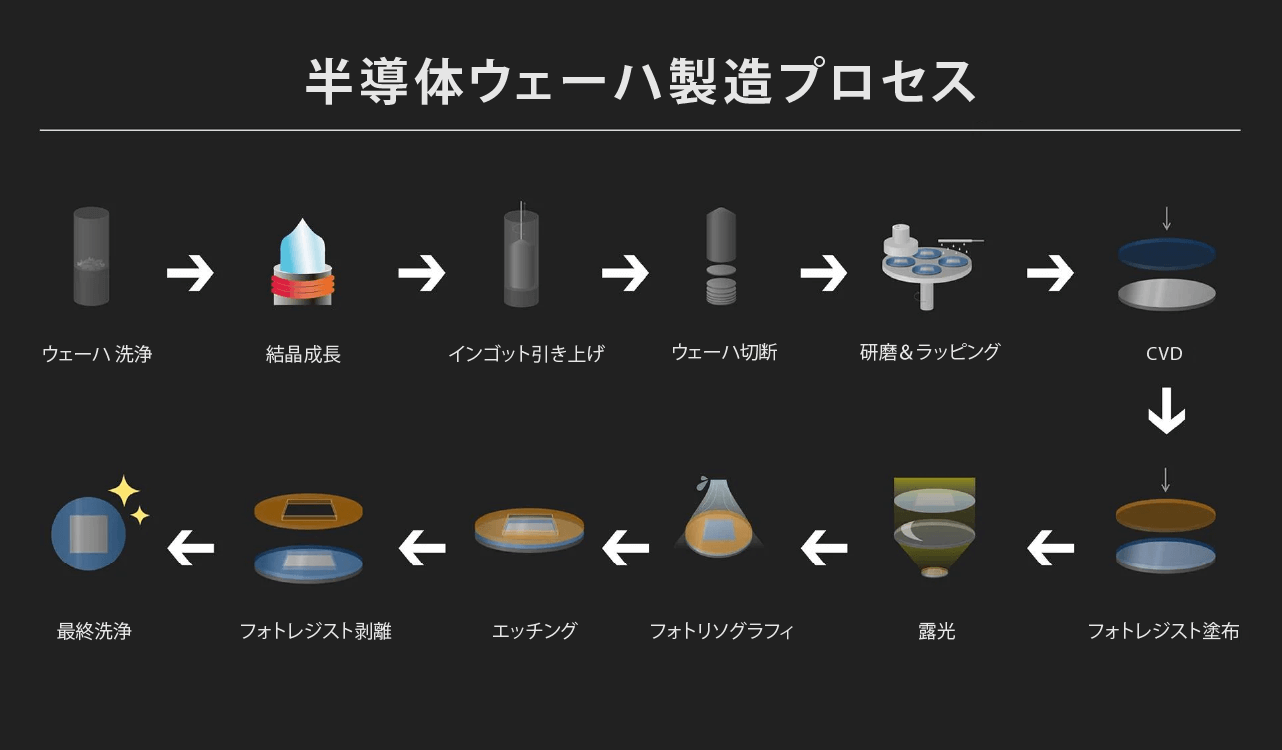

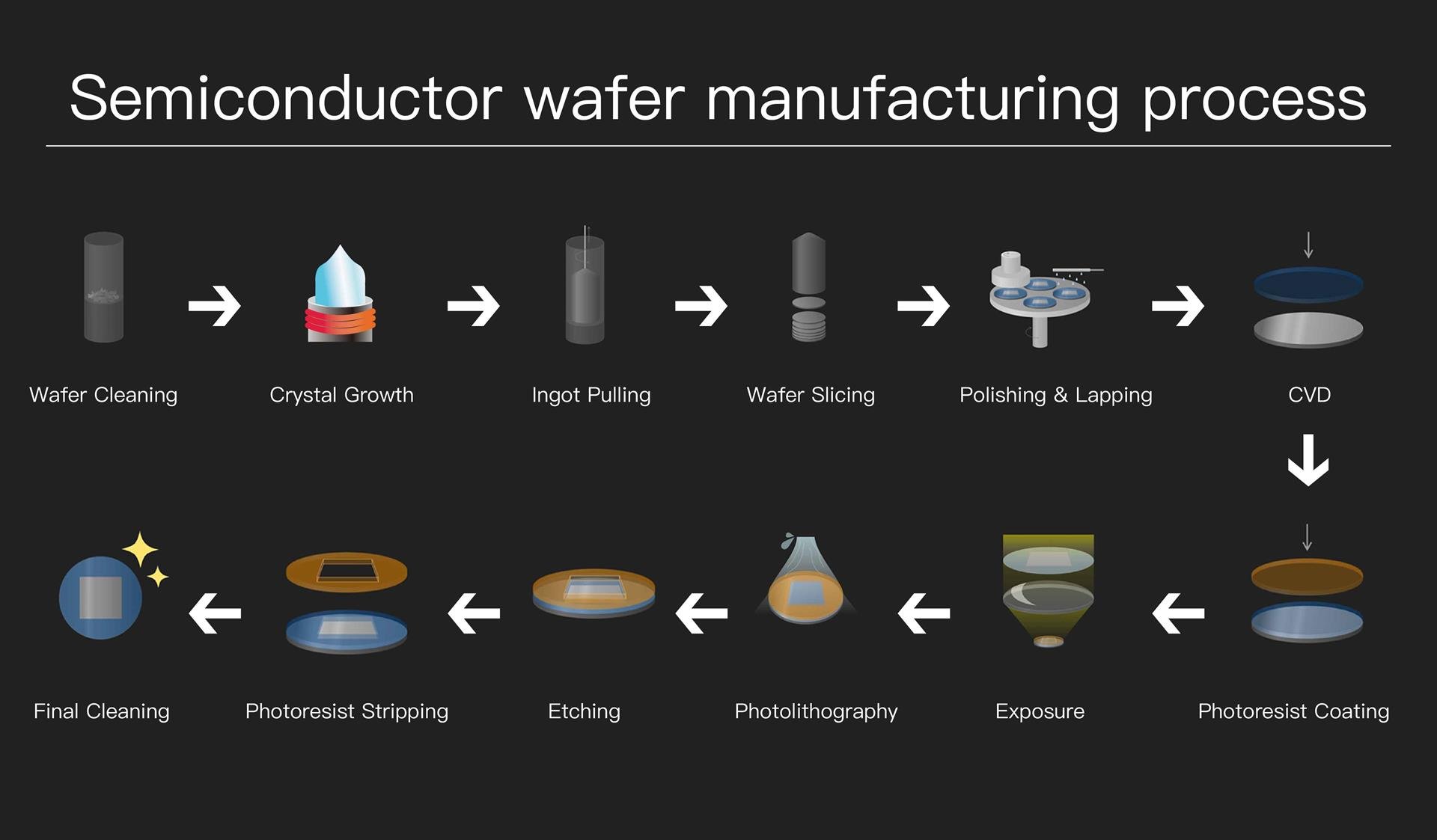

5. ウェハはどのように作られますか?

ウェハとチップの違いについて:ウェハはチップ製造のための初期材料として使用されます。ウェハは薄くて円形のシリコン基板で、通常は単結晶シリコンで作られています。ウェハ製造プロセスは、2つの主要な段階に分かれています。第一段階は、ウェハの洗浄、結晶成長、インゴット引き上げ、ウェハスライス、研磨が含まれます。第二段階はウェハ加工で、蒸着、フォトレジストコーティング、露光、現像、エッチング、フォトレジスト剥離、最終洗浄などのプロセスが行われます。

ウェハ洗浄 Wafer Cleaning

ウェハの原材料の表面は、高温溶融やHFフッ化水素酸やKOH水酸化カリウムなどの溶剤を使用して洗浄され、汚染物質や有機残留物を除去し、優れた基板品質を確保します。

結晶成長 Crystal Growth

高純度のシリコン原料であるシリコン酸化物は、炉に入れて精製され、冶金グレードのシリコンに還元されます。蒸留精製後、ゆっくりとした分解プロセスを経て、「多結晶シリコン」が生成されます。

インゴット引き上げ

Ingot Pulling

多結晶シリコンは、ホウ酸とリンを加えてクォーツ坩堝で溶かし、高温で単結晶シリコンロッド(種結晶)を浸しながら回転させて引き上げます。シリコンは種結晶に付着し、ロッド上で均等に固化して、柱状の単結晶シリコンインゴットが形成されます。

ウェハスライス

Wafer Slicing

新たに製造された結晶柱は表面が不均一です。これを処理するために、工業用ダイヤモンド工具を使用して、テーパー状の端を取り除き、直径を調整し、高硬度の鋸刃やワイヤーソーを使ってウェハスライスに切断します。

研磨とラッピング

Polishing & Lapping

ウェハの切断後、表面が粗くなるため、研磨とラッピングが必要です。研磨は結晶表面をより滑らかで光沢のある仕上がりにすることを目的とし、ラッピングはウェハの端を滑らかな曲線に整える作業です。

CVD(化学蒸着)

CVD (Chemical Vapor Deposition) は、気体の前駆物質を反応室に導入するプロセスです。これらのガスが加熱された基板と接触すると、反応により材料が堆積し、基板表面に薄膜が形成されます。この薄膜は、絶縁層や導電層の作成に使用されます。

フォトレジストコーティング

Photoresist Coating

露光されると、フォトレジストは化学変化を起こします。最初に、均一なフォトレジスト層がウェハの表面にコーティングされ、その後の露光および現像の工程で、フォトレジストを除去または保持し、所望のパターンを形成します。

露光

Exposure

フォトマスクのパターンを使用して、フォトレジスト層を紫外線に曝露します。フォトマスクをフォトレジストでコーティングされたウェハに合わせて配置し、照射された部分のフォトレジスト層で化学反応を引き起こし、光化学反応を開始させます。

フォトリソグラフィ

Photolithography

ウェハを現像液(ナトリウム水酸化物やカリウム水酸化物、その他の添加剤を含む可能性がある)に曝露し、露光されていない部分のフォトレジスト層を選択的に除去します。これにより、露光された領域にテンプレートが残ります。

エッチング

Etching

酸性またはアルカリ性のエッチング溶液を使用して、フォトレジスト層のパターンに基づいて下地の材料を除去します。これにより、ウェハ表面の保護された部分(露光されたフォトレジスト部分)が影響を受けず、チップの微細構造が形成されます。

フォトレジスト剥離 Photoresist Stripping

現像後、残留したフォトレジストは、化学的、熱的、または機械的な方法(剥離液など)を使用して除去され、デバイスの性能に悪影響を与えるのを防ぎます。

最終洗浄 Final Cleaning

最後に、チップは二次洗浄プロセスを経ます。このプロセスでは、有機または無機溶剤、界面活性剤、または超音波洗浄技術を使用して、製造過程で残った化学物質や粒子を除去し、製造されたチップが清潔で仕様を満たすことを確保します。

半導体産業における流量計とノズルの応用

応用例1: 化学液体の流れの監視

半導体製造では、複雑で繊細なプロセスが関わるため、化学液体の流れの精密な制御が極めて重要です。生産プロセスの各ステップは、正確な化学供給と流量に依存しており、最終製品の品質と安定性に影響を与えます。液体流量計は、パイプライン内での流体の流れを精密に制御し、監視する上で重要な役割を果たし、製品の品質と性能を確保します。

事例: 中国の半導体工場

状況: 中央化学供給システムがない従来の工場では、さまざまな化学薬品を別々に異なるエリアや設備に輸送しています。この方法は、潜在的な安全リスクを引き起こす可能性があり、化学薬品の使用効率を最適化する上で非効率的です。

解決策: LORRIC FP-AS510 パドルホイール流量計

この課題に対処するために、私たちは工場内に中央化学保管室を設置することを提案しました。運用中、化学薬品は中央から各機械に供給され、FP-AS510パドルホイール流量計を使用して必要な量を正確に計算し、プロセス中の化学薬品の損失コストを削減します。FP-AS510パドルホイール流量計は、複数の国際特許と認証を取得しており、特許技術AxleSenseを搭載しています。その水車型ブレード構造は、流体が通過する際に極めて小さな流れも検出でき、精密な液体測定を実現します。FP-AS510は、ブレードの消失によるゼロフロー問題を検出するためのリアルタイム監視機能も提供します。FP-AS510を設置することで、化学薬品の準備中に各機械の投薬量を正確に計算でき、コスト削減が可能になります。さらに、化学薬品は高度に集中しており腐食性が強く、保管や輸送中にリスクを伴うため、FP-AS510を使用することでこの問題にも対応できます。製品はPVDF素材で作られており、溶剤や酸塩基の腐食に優れた耐性を提供し、化学薬品の腐食や漏れの心配をなくし、職場の安全性を向上させます。

応用例 2: 超純水の測定と監視

半導体製造では、ウェハの洗浄、電子部品のすすぎ、エッチングなどに大量の超純水が使用されます。超純水処理プロセスでは、精密な液体流量測定がしばしば必要です。例えば、逆浸透(RO)プロセスでは、濃縮液の流量を測定することが重要で、これにより濃度比を制御し、膜のスケーリングを防ぐことができます。水の流れを継続的に監視することで、RO装置の性能を評価し、潜在的な故障や異常を迅速に検出できます。また、脱イオン(DI)プロセスでは、イオン交換樹脂を使用して水からイオンを除去するため、樹脂を通る流量やバックワッシュ液の流量を監視し、効果的なイオン除去を確保する必要があります。さらに、超純水処理の化学添加段階では、微生物除去のための消毒剤(塩素、二酸化塩素、オゾン)や、水質の安定性を保つためのpH調整剤(硫酸、水酸化ナトリウム)の投薬量を測定する必要があります。したがって、超純水処理操作では、高精度な液体流量測定と化学的に耐性のある測定ツールが求められます。

事例: 台湾のトップ半導体ファウンドリ

状況: その企業は、超純水システム、廃水リサイクル、廃水処理プロジェクトを含む水処理システムのエンジニアリングを専門としています。超純水処理段階では、超純水が非導電性であるため、標準的な電磁流量計は使用できませんでした。企業は超音波流量計の解決策を求めましたが、市場に出回っている一般的なモデルは、設置や設定が困難で煩雑であり、さらに超音波ジェルの定期的な補充が必要で、ユーザー体験が最適ではありませんでした。さらに、企業は超純水処理段階で小さな液体流量を正確に測定し、化学的耐性を確保できるソリューションが必要でした。

解決策: LORRICの超音波流量計

当社は、企業の超純水処理設備にLORRICの超音波流量計を設置することを提案しました。これらの流量計は、簡単な設置、流れの方向に関する心配を排除する双方向流量測定、精密な配置のための特許取得済みプローブトラック、そして安全に取り付けるためのファスナーを特徴としています。これにより、流量の精度が向上し、安定性が確保され、非破壊的な取り外しとメンテナンスが可能となり、設置プロセスが簡素化されます。LORRICの超音波流量計は、2つのセンサーを使用して超音波波の周波数を測定し、正確な流速を計算します。これらはROシステムに最適で、超濾過膜を通して高濃度水を監視し安定性を確保し、DIプロセスではイオン交換樹脂を使用してイオン除去を最適化します。これらの流量計は優れた化学的耐性を提供し、特定の要件を満たします。

応用例 3: スパイラルノズル - 半導体排ガス処理の主要なコンポーネント

半導体製造では、有害なガス(アンモニア、二酸化硫黄、二酸化窒素、フッ化水素酸など)が排ガスとして発生します。そのため、スパイラルノズルは排ガス処理塔で使用され、アルカリ性溶液(例えば水酸化ナトリウム)などの洗浄剤を噴霧して酸性ガス(アンモニア)を中和したり、酸性溶液(例えばフッ化水素酸)を使用してアルカリ性ガス(水酸化ナトリウム、アンモニウム水酸化物)を中和します。このプロセスは、有害物質を安定した管理可能な化合物に変換し、工場から排出される排ガスを浄化し、排ガス処理規制の遵守を確保し、持続可能な開発目標の達成に貢献します。

事例: 台湾の主要なウェハファウンドリ

状況: 主流のブランドのノズルは、主にプラスチック射出成形を使用して製造され、金型から直接ノズルモデルを作成しています。この製造方法では、スパイラルノズルの高精度なスパイラル表面や円錐形のチャンネルを実現することができず、その結果、スプレー範囲が狭く、性能が効果的でなくなります。さらに、一般的なノズルはPP(ポリプロピレン)を使用することが多く、強度や硬度に欠け、破損しやすく、高温の化学環境への耐性も限られています。これらのノズルは、最適なスプレーカバレッジを達成できないだけでなく、半導体産業の廃棄物処理に必要な耐腐食性も不足しています。

解決策: LORRIC スパイラルノズル

LORRICのスパイラルノズルは、精密加工により製造され、固体の円錐形スパイラルノズルに材料を彫刻します。異物の通過経路が広く、不純物による詰まりを効果的に防ぎ、スプレー範囲は市場の他のブランドよりも広く、最大170度の角度を持っています。さらに、LORRICのスパイラルノズルは、UPVC(ポリ塩化ビニル)とPEEK(ポリエーテルエーテルケトン)という優れた耐腐食材料で作られており、化学反応性が高い環境でもノズルの寿命を延ばします。これらのノズルは、半導体製造業の排ガス処理に最適な選択肢です。