PCB(プリント基板)とは?

プリント基板(PCB, Printed Circuit Board) は、現代の電子機器において不可欠な構成要素であり、電子部品を非導電性の基板上で接続する役割を果たします。スマートフォンや家電製品から産業用自動化システムまで、さまざまな電子製品に広く使用されています。

電子機器の複雑化に伴い、多数の部品を調和させる必要があり、PCBはその組立プラットフォームとして機能します。PCBは、薄い基板に電子部品や回路を組み込んだもので、多くの場合、IC(集積回路)がはんだ付けされています。基板上の導電層は、部品間の電気や信号の伝送を可能にし、特定の製品機能を実現する電子システムを構築します。

[1][2]

AIサーバーがPCB需要を牽引する理由

生成AI産業の急成長、特にChatGPTのような現象により、高性能AIサーバーが高付加価値PCB(プリント基板)の主要用途として重要視されています。AIサーバーでは、ABF基板や多層PCB(HLC)の需要が増加しています。

ABF基板は、高密度配線(HDI)PCBの製造に利用され、微細配線やブラインドビア、埋め込みビアを通じて限られた空間での高い集積度を実現します。一方、多層PCBは、複雑な回路設計や高密度接続のニーズに応える役割を果たしています。

[3]

AIがPCB設計に与える影響

人工知能(AI)のPCBレイアウト設計への統合は、電子システムエンジニアリングの効率と最適化を大幅に向上させる画期的な進歩とされています。この統合により、設計の最適化と自動化が進み、製品開発サイクルの加速が可能となり、新たな時代を切り開いています。

従来のPCB設計では、回路図の作成、部品配置、配線、信号の整合性や製造適合性を考慮したレイアウトの最適化といった作業が手動で行われており、高度な電子工学や設計の専門知識が求められていました。しかし、電子機器の複雑化や高性能化の需要が高まる中、PCBレイアウトに対するより高度なアプローチが必要とされています。

AI、特に機械学習や深層学習技術を活用した手法は、電子設計自動化(EDA)ツールに統合され、PCB設計を革新しています。これにより、部品配置の自動化、配線の最適化、設計ルールチェックなどがAIによって強化され、効率的かつ高精度な設計が実現可能となっています。

AIのPCBレイアウトへの活用は、設計最適化の新たな可能性をもたらす一方で、独自の課題や倫理的な配慮も伴います。AIの導入には、複雑な設計制約への対応、異分野間の協力、規制遵守、そしてデータのプライバシーやセキュリティに関する課題が含まれます。

これらの課題にもかかわらず、AIはPCBレイアウトにおいてますます重要な役割を果たし、電子設計の未来を形成する上で欠かせない存在となることが期待されています。

[4]

プリント基板(PCB)の種類

プリント基板(PCB)は、多数の電子部品が実装され、これらの部品間の通信橋として導電材料(通常は銅トレース)を使用します。製品の特性や用途に応じて、PCBはさまざまな種類に分類されます:

単層PCB - このタイプのPCBは、基板の片面に単一の導電層を持ち、もう一方の面はさまざまな電子回路を統合するために使用されます。電卓やラジオなどのシンプルな電子製品で一般的で、比較的低コストです。

両面PCB - 両面PCBは、基板の両面に導電層があり、絶縁層で分離されています。両面の部品はスルーホールによって接続され、よりコンパクトな回路設計が可能です。このタイプは、デジタルカメラ、測定機器、ゲームコントローラーなど、中程度の複雑さを持つ電子機器に適しています。

多層PCB- 多層PCBは、絶縁材で分離された複数の銅箔層を含み、高温高圧下で接着され耐久性を持たせています。多層PCBは高い統合性と複雑な回路設計を可能にし、データ記録装置、衛星システム、医療機器、GPS装置などの先進的な電子製品に理想的です。

リジッドPCB - 硬質PCBとも呼ばれ、このタイプは通常、ガラス繊維強化エポキシ樹脂(FR-4)を基材として使用します。リジッドPCBは頑丈で柔軟性がなく、コンピュータのマザーボードの中央処理装置(CPU)、医療用監視装置、産業用オートメーション装置で一般的に使用されます。

リジッドフレックスPCB - リジッド・フレキシブルプリント基板またはリジッドフレックス基板とも呼ばれ、リジッドとフレキシブルなエリアをフレックスコネクタで接続します。精密な位置合わせとラミネーションが接着の要となり、スルーホール(PTH)を使用して多層接続を実現します。リジッドフレックスPCBは、折りたたみ可能なデバイスや埋め込み型医療機器で利用されます。

フレキシブルPCB - フレックスPCBとも一般的に呼ばれ、ポリエステルやポリイミドフィルムなどの柔軟な基板材料を使用して作られます。曲げやすさと軽量性が特徴で、生産コストが高いものの、ディスプレイ、スマートウォッチ、航空宇宙の計器パネル、エンターテインメントシステムなど、スペースが制約される用途に最適です。

高周波PCB - 高周波信号やマイクロ波用途向けに設計され、電磁干渉(EMI)や高周波干渉(RFI)による信号反射を避けるためのインピーダンス制御が必要です。高周波PCBは設計と製造に高度な技術力を要し、ワイヤレス通信機器やレーダーシステムでよく使用されます。

HDI PCB(高密度相互接続PCB) - マイクロビア、ブラインドビア、埋め込みビア、およびBGAパッケージングを使用して、高い統合性と密な接続を実現します。HDI PCBは、スマートフォン、タブレット、洗練された通信機器などの高性能電子機器に一般的に採用され、軽量化、性能向上、さらなる小型化の要求に応えます。

金属基板PCB - 伝統的なガラス繊維の代わりに金属を基材として使用し、優れた熱放散性を提供します。金属基板PCBは、LED照明や太陽光コンバータなど、高熱を発生する用途で一般的に使用されます。

[5][6][7]

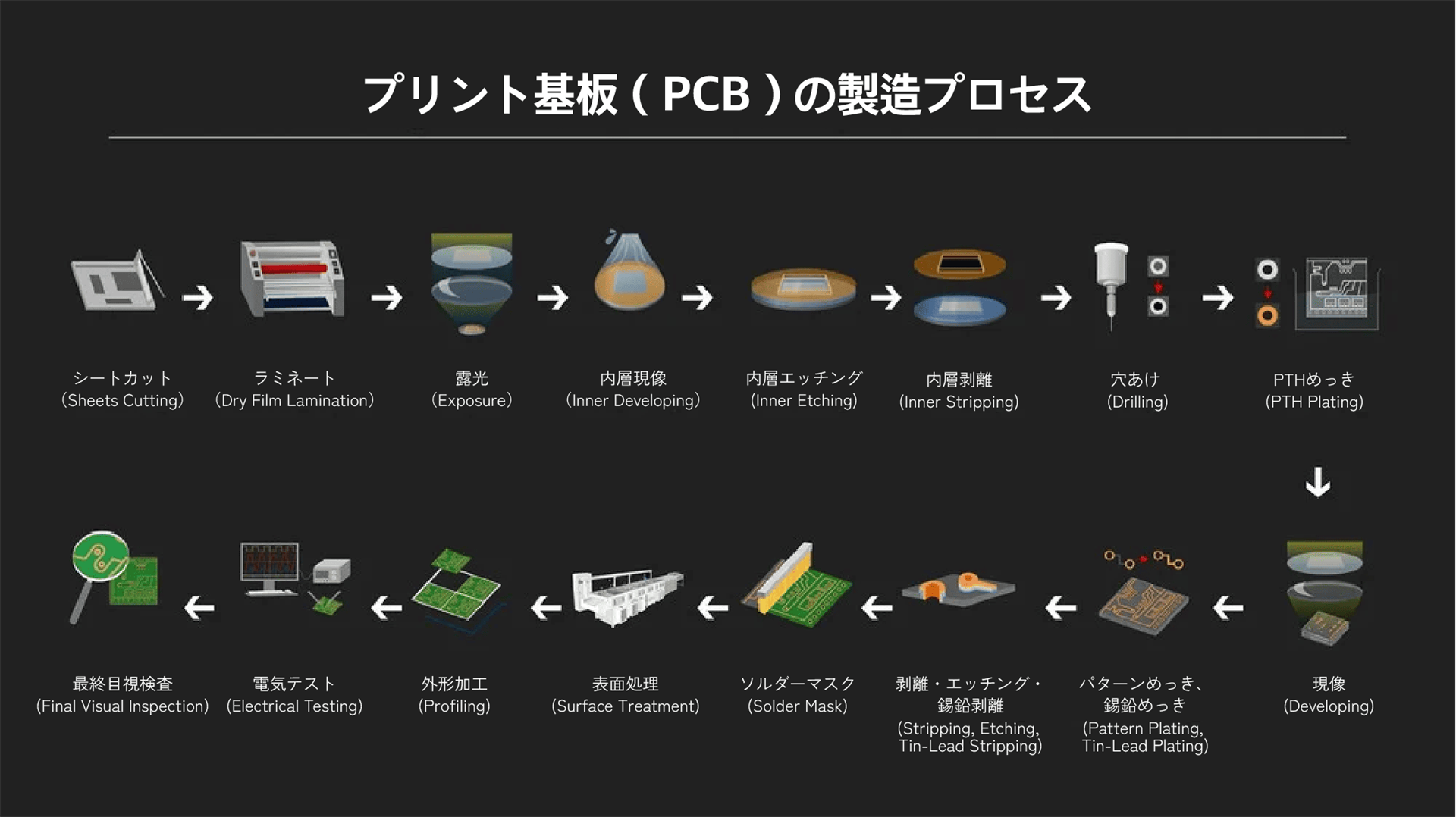

プリント基板(PCB)の製造プロセス

段階 1: シートカット(Sheets Cutting)

基板を必要なサイズに裁断します。

段階 2: ラミネート(Dry Film Lamination)

基板表面に感光性の有機薄膜を覆い、露光工程を経て回路パターンを基板上に転写します。

段階 3: 露光(Exposure)

ドライフィルムを貼り付けた基板を露光機に通し、UV光で照射します。フィルムの透光部分が感光硬化し、回路パターンが基板上のドライフィルムに転写されます。

段階 4: 内層現像(Inner Developing)

未感光のドライフィルムを現像液で溶解し、内層の回路パターンを形成します。

段階 5: 内層エッチング(Inner Etching)

未感光のドライフィルムが溶解すると、下層の銅面が露出します。基板がエッチング工程を通過すると、露出した銅面がエッチング液によって溶解され、基材が現れます。一方、ドライフィルムで覆われた銅面は保護され、内層回路が形成されます。

段階 6: 内層剥離(Inner Stripping)

感光硬化したドライフィルムを剥離液で除去します。

段階 7: 穴あけ(Drilling)

お客様の要求に応じた部品用の穴、固定用の穴、導通用の穴などを加工します。また、後工程で必要となる位置決め用の穴を提供します。品質保証が必要な場合には、検査用の切片穴も加工します。

段階 8: PTHめっき(PTH Plating)

スルーホール電解めっき(ワンショット銅めっきとも呼ばれる)では、非導電性の樹脂やガラス繊維の穴内部に化学的に薄い銅層を堆積させます。この工程は、穴壁を金属化し、内層と外層回路の接続を可能にすることを目的としています。

段階 9: 現像(Developing)

未露光のドライフィルムを基板外層から溶解除去します。

段階 10: パターンめっき、錫鉛めっき(Pattern Plating, Tin-Lead Plating)

現像後、次の工程では、外層回路の厚みを増すために銅と錫鉛の二重めっきを行います。錫めっきの目的は、後工程で使用されるエッチング液による銅の溶解を防ぐことです。

段階 11: 剥離・エッチング・錫鉛剥離(Stripping, Etching, Tin-Lead Stripping)

基板表面のドライフィルムを剥離液で除去し、露出した銅層をエッチング液で溶解して基板を形成します。錫で保護された部分はそのまま外部回路となり、最後に錫鉛剥離液で錫鉛を除去します。

段階 12: ソルダーマスク(Solder Mask)

配線を保護し、ショートを防ぐためにソルダーレジストを塗布します。

段階 13: 表面処理(Surface Treatment)

酸化防止やはんだ付け性を向上させるために表面処理を施します。

段階 14: 外形加工(Profiling)

必要な形状に基板を切断します。

段階 15: 電気テスト(Electrical Testing)配線パターンの導通や短絡を確認します。

配線パターンの導通や短絡を確認します。

段階 16: 最終目視検査(Final Visual Inspection)

最終製品の外観と品質を手動でチェックします。

プリント基板(PCB)業界におけるノズルと流量計の応用

プリント基板の製造プロセスでは、電解めっき、現像、エッチング、洗浄など、多くの工程で化学薬品が使用されます。これらの工程では、薬品の噴霧量と分布、液体と材料の接触時間、さらには薬品が基板に当たる力などが、最終製品の品質に大きな影響を与えます。そのため、高品質なノズルの使用が非常に重要です。

さらに、液体流量計を使用して化学薬品の投与量を正確に測定することで、材料の流れを効率的に制御できます。これにより、製品の品質向上と生産効率の向上が期待できます。

応用1:スルーホール電解めっきにおけるめっき残留物除去用の液体噴霧

ケース: 世界的に有名な電子機器統合メーカー

状況:

この企業は、スルーホール電解めっき工程後の回路基板の穴内部に残る接着剤の除去を効果的に行うため、水平化学銅設備(DSMおよびPTH)を開発しました。この工程により、後続の生産段階で最適な導電性が確保されます。

残留物を除去する際には、複数の化学薬品を使用する必要があるため、耐腐食性が高く効果的なノズルが求められています。このノズルにより、薬品の均一な噴霧が可能となり、安定した処理結果が得られます。

解決策: LORRICのQFシリーズ クイックディスコネクトノズル

QFシリーズ クイックディスコネクトノズルは、高品質のエンジニアリングプラスチック(PP、PVDF)を使用して製造され、優れた化学耐性を持ち、ノズルの寿命を延ばします。また、QFシリーズノズルは複数パーツからなるクイックディスコネクト設計を採用しており、一度設置すると、ノズル交換が必要な場合でも、ベースからノズルヘッドを簡単に取り外して交換できるため、ノズルの再配置が不要で、機械のメンテナンスやサービスを効率化します。

さらに、ノズル製品に加えて、電気めっきプロセスで使用される薬品の使用量を測定するために、LORRICのエリアフローメーターの使用をお勧めします。LORRICのエリアフローメーターは、精密に設計され、流量測定ラボで厳密にテストされており、誤差は業界トップクラスの±5% F.S.の範囲内に制御されています。フローメータの本体とフィッティングは高品質のプラスチックで作られており、優れた耐腐食性を提供し、製品寿命を効果的に延ばします。

応用2: 電気めっきプロセスにおける硫酸銅溶液の監視

PCB製造において、電気めっきプロセスで使用される硫酸銅溶液の適切な監視は、製品品質の向上と生産効率の最大化に欠かせません。LORRICのエリアフローメーターは、薬液の流量をリアルタイムで正確に測定し、安定したプロセス管理を可能にします。このフローメーターは、高品質のプラスチック材料で作られ、耐腐食性が高く、±5% F.S.以内の精度で測定を行います。

また、LORRICのQFシリーズ クイックディスコネクトノズルを使用することで、薬液供給の効率化とメンテナンスの簡略化が実現します。PPやPVDFなどの高耐久素材で製造されているこのノズルは、交換が簡単で、作業の中断を最小限に抑えます。

" />

ケース: 韓国トップ10のPCBメーカー

状況:

1987年設立のこの企業は、DRAMメモリチップ用モジュールPCBや、さまざまな半導体チップ組立プロセス向けの基板の開発を専門としています。2022年時点で、韓国のトップ10プリント基板供給業者にランクインしています。

当初、同社は電解めっきプロセスラインで銅硫酸溶液の使用量を測定するためにドイツ製のパドルホイール式流量計を採用していました。しかし、韓国の安全規制により、化学薬品を使用する装置は透明な仕切りを用いて作業環境から分離する必要があります。この仕切りが設置されたことで、従来のLCDスクリーンを通して流量データを確認することが作業者にとって困難となりました。

解決策: LORRICのFP-AS510パドルホイール流量計

FP-AS510パドルホイール流量計は、デュアルLED/LCDスクリーンデザインを採用しており、文脈的なインジケーターを備えているため、作業者は低照度の作業環境や仕切りのあるエリアを通しても、簡単に流量を読み取り、機械の状態を監視できます。さらに、FP-AS510は特許取得済みのシャフトセンシング技術を使用しており、非常に低速(0.15 m/s)でも流量を検出でき、業界トップクラスの直線性0.5% FSを実現しています。また、3種類の通信オプション(4-20mAアナログ出力、Modbus RTU RS485制御信号、光結合パルス信号)を提供し、多様な顧客の通信要件にシームレスに対応します。

応用3:垂直連続めっき装置における強酸・強アルカリ溶液の監視

ケース: 世界トップ5のPCBメーカー

状況:

この企業は、垂直連続めっきライン(Vertical Continuous Plating Line)を採用し、めっき効率を大幅に向上させるとともに、各基板の均一なめっき品質を維持しています。この垂直連続めっきラインでは、さまざまな化学薬品が使用されており、強酸・強アルカリ溶液にも対応できるLORRIC製のエリア型流量計が導入されています。この流量計は、高品質な耐薬品性プラスチックで製造されており、装置の保守頻度とコストを効果的に削減します。

ソリューション: FU-ES EchoSense クランプ式超音波流量計

PCBの精度要件が高まる中、多くのメーカーは化学薬品に直接接触しない超音波流量計を好む傾向があります。このニーズに応え、LORRICは新しいFU-ES EchoSense クランプ式超音波流量計を開発しました。この製品は小口径の用途に特化して設計されており、一体型のデザインによりプローブと本体が統合されています。これにより、わずか90秒で簡単に設置可能です。さらに、本製品は配管仕様(材質、厚み、液体音速など)を自動検出でき、ボタン一つで簡単に機械のセットアップが完了します。また、プローブの配管接触部分にはラバー製のカップリングパッドを採用しており、超音波ゲルが不要になり、メンテナンスも簡素化されています。