Semikonduktor adalah material yang memiliki sifat elektronik unik, dengan konduktivitas listrik berada di antara konduktor dan isolator. Material semikonduktor digunakan untuk membuat komponen seperti transistor dan dioda, yang merupakan bagian penting dari peralatan elektronik.

Semikonduktor digunakan dalam perangkat sederhana seperti sel surya dan LED, dan lebih umum difabrikasi menjadi chip yang mendukung IC (Integrated Circuits), mikroprosesor, chip memori, dan modul komunikasi seperti Bluetooth, Wi-Fi, serta komunikasi seluler. Semikonduktor juga memainkan peran penting dalam sistem seperti anti-lock braking systems (ABS).

[1]

Integrated circuit (IC), juga dikenal sebagai mikrochip atau chip, adalah komponen elektronik yang mengintegrasikan jutaan transistor dan elemen lain (seperti resistor dan kapasitor) ke dalam satu substrat semikonduktor kecil, biasanya terbuat dari silikon. Substrat ini dikenal sebagai chip, yang membuat IC sering disebut sebagai chip. Elemen-elemen yang terintegrasi ini bekerja sama untuk melakukan berbagai fungsi, seperti pemrosesan data, penyimpanan data, penguatan sinyal, atau berfungsi sebagai osilator, penghitung, atau logic gate.

[2][3]

Wafer dalam elektronik adalah lembaran tipis berbentuk lingkaran yang terbuat dari material semikonduktor, biasanya silikon, yang berfungsi sebagai dasar untuk pembuatan mikrochip. Selama proses manufaktur, beberapa lapisan material ditambahkan ke wafer, dan pola rumit diukir di dalamnya untuk membentuk sirkuit terpadu. Setelah itu, wafer dipotong menjadi banyak komponen individual yang dikenal sebagai chip.

[4][5]

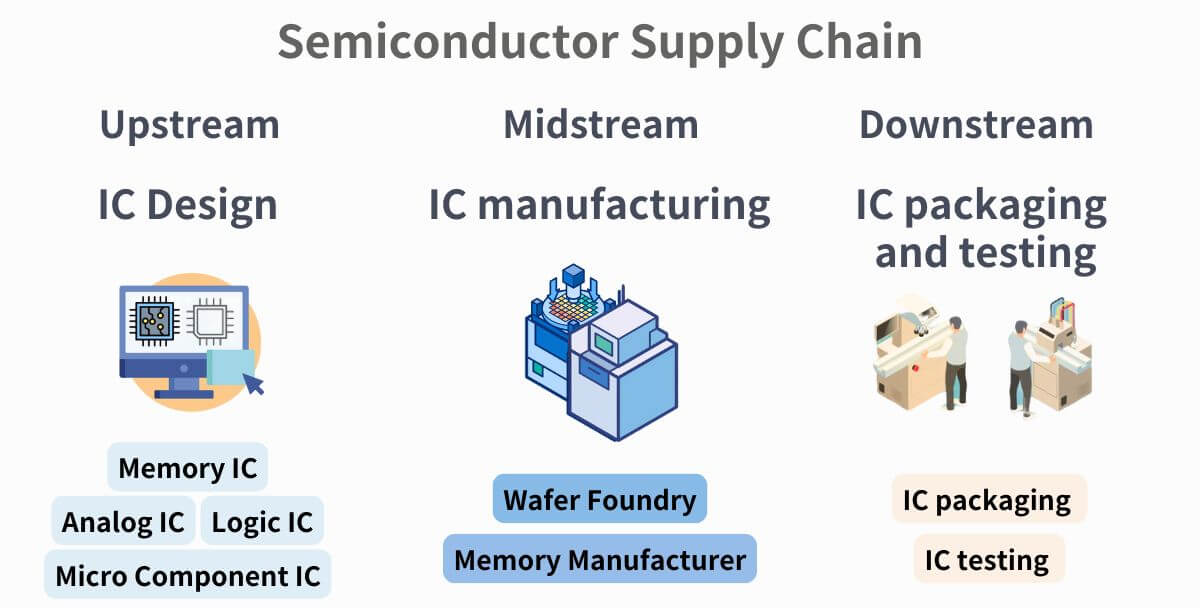

Rantai industri semikonduktor dapat dibagi menjadi tiga segmen utama: desain IC, manufaktur IC, dan pengemasan serta pengujian IC.

Banyak perusahaan desain IC yang fabless, artinya mereka hanya merancang dan menjual chip, tetapi proses manufaktur dan pengujian diserahkan kepada pihak lain. Perusahaan fabless terkenal termasuk Qualcomm, NVIDIA, Broadcom, serta perusahaan semikonduktor Taiwan seperti MediaTek, Novatek, dan Realtek.

Manufaktur IC ditangani oleh foundry seperti TSMC dan UMC dari Taiwan, serta GlobalFoundries. Proses pengemasan dan pengujian IC dilakukan oleh OSAT (Outsourced Semiconductor Assembly and Test) seperti ASE dan SPIL yang berbasis di Taiwan, serta Amkor dan JCET.

Ada juga perusahaan Integrated Device Manufacturers (IDM) seperti Intel, Samsung Electronics, dan Texas Instruments. Perusahaan IDM ini mendesain, memproduksi, mengemas, dan menguji chip mereka sendiri, mengelola seluruh segmen rantai industri semikonduktor dengan kemampuan produksi penuh.

1 ) Upstream Industri Semikonduktor

Segmen upstream dari industri semikonduktor berfokus pada desain IC, di mana perusahaan menciptakan dan memverifikasi fungsi chip, mengubah konsep menjadi desain chip.

- Memory ICs: Menyimpan data dan instruksi program; digunakan dalam PC, smartphone, konsol game, dan kamera digital.

- Micro Component ICs: Termasuk CPU dan GPU yang menangani pemrosesan data dan perintah; digunakan dalam smartphone, elektronik otomotif, dan peralatan rumah tangga.

- Logic ICs: Melakukan operasi logis dan kontrol sinyal; digunakan dalam perangkat komunikasi, elektronik otomotif, dan otomatisasi industri.

- Analog ICs: Memproses sinyal kontinu seperti tegangan dan arus; digunakan dalam peralatan audio, komunikasi nirkabel, manajemen daya, dan sensor.

2 )Midstream Industri Semikonduktor

Setelah desain IC selesai, langkah selanjutnya adalah fase produksi. Segmen midstream dari industri semikonduktor—manufacturing IC—melibatkan produksi dan pengolahan wafer, di mana sirkuit yang telah dirancang difabrikasi ke dalam wafer untuk menghasilkan chip (IC).

3 ) Downstream Industri Semikonduktor

Setelah proses pembuatan, langkah selanjutnya adalah memeriksa fungsi wafer. Segmen downstream dari industri semikonduktor melibatkan pengemasan dan pengujian IC. Selama pengemasan semikonduktor, wafer yang dihasilkan pada fase midstream dipotong menjadi die IC individu, yang kemudian ditempatkan dalam kemasan pelindung yang juga menyediakan koneksi listrik. Setelah pengemasan, pengujian IC memastikan bahwa IC yang sudah dikemas berfungsi dengan baik dan memenuhi spesifikasi kinerja. Hanya setelah langkah-langkah ini, IC menjadi produk akhir—chip yang siap dipasarkan.

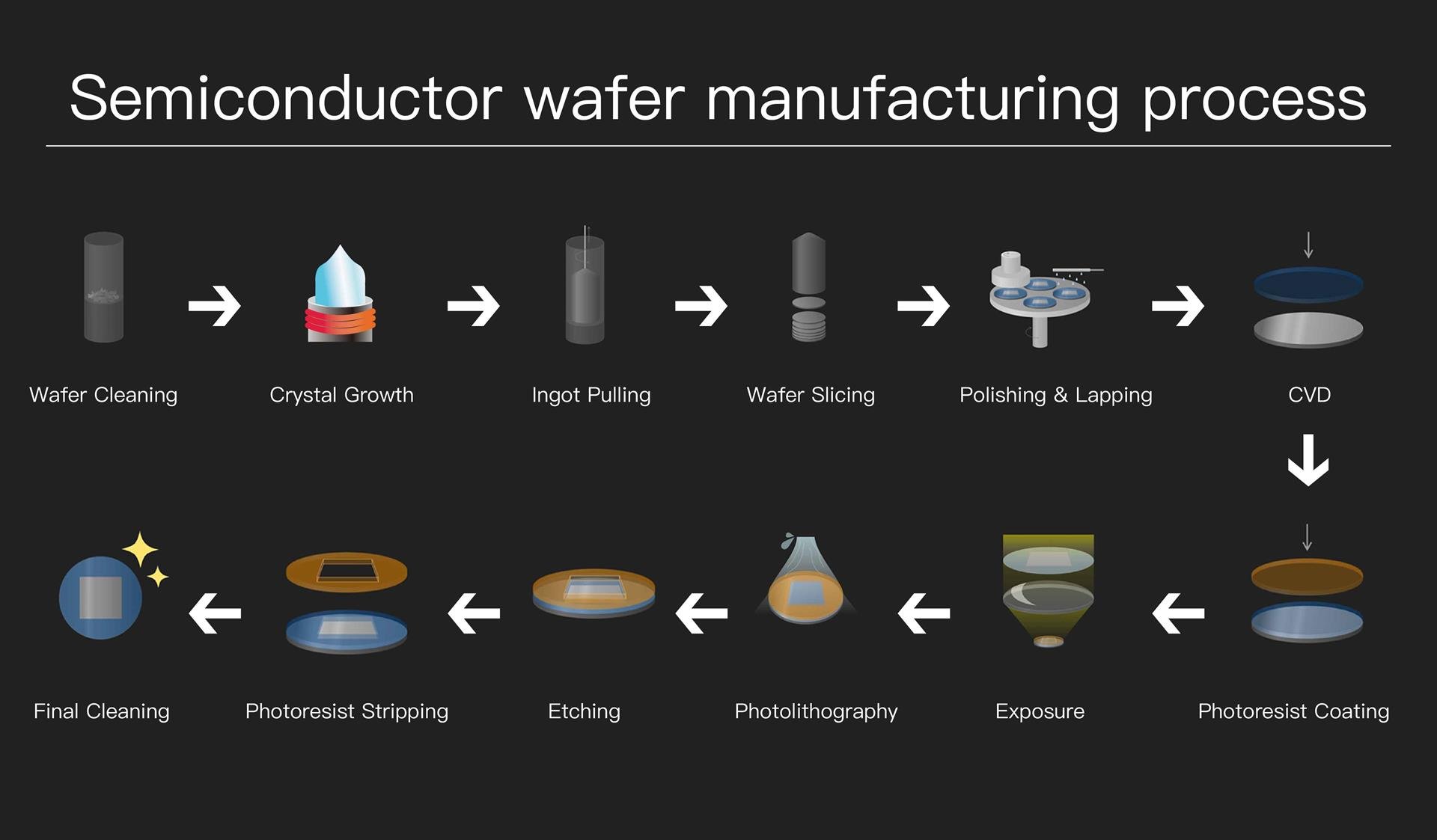

Apa perbedaan antara wafer dan chip? Wafer adalah bahan awal untuk memproduksi chip. Ini adalah substrat silikon tipis dan bulat yang biasanya terbuat dari silikon monokristal. Proses pembuatan wafer melibatkan dua tahap utama: tahap pertama mencakup pembersihan wafer, pertumbuhan kristal, penarikan ingot, pemotongan wafer, dan pemolesan; dan tahap kedua, yang dikenal sebagai fabrikasi wafer, mencakup proses seperti deposisi uap, pelapisan photoresist, eksposur, pengembangan, pengukiran, penghilangan photoresist, dan pembersihan akhir.

Pembersihan Wafer

Permukaan bahan mentah wafer dibersihkan melalui peleburan suhu tinggi dan pelarut seperti asam hidrofluorat (HF) atau hidroksida kalium (KOH) untuk menghilangkan kontaminan dan sisa organik, memastikan kualitas substrat yang sangat baik.

Crystal Growth

Bahan mentah silikon berkualitas tinggi, silikon dioksida, dimasukkan ke dalam furnace untuk pemurnian, mengubahnya menjadi silikon tingkat metalurgi. Setelah proses distilasi dan pemurnian, silikon ini mengalami proses dekomposisi perlahan untuk memproduksi "silikon polikristalin."

Ingot Pulling

Silikon polikristalin dicairkan dengan asam borat dan fosfor dalam crucible kuarsa. Pada suhu tinggi, sebuah batang kristal tunggal (biji kristal) dicelupkan dan ditarik ke atas sambil berputar. Silikon menempel pada biji kristal dan mengeras merata di batang, membentuk ingot silikon kristal tunggal berbentuk kolom.

Wafer Slicing

Kolom kristal yang baru diproduksi memiliki permukaan yang tidak rata. Untuk memprosesnya, diperlukan alat berlian kelas industri untuk menghilangkan ujung yang meruncing, menyesuaikan diameter, dan memotong menjadi irisan wafer menggunakan mata gergaji keras atau gergaji kawat.

Polishing & Lapping

Setelah pemotongan wafer, permukaan menjadi kasar dan memerlukan proses penghalusan dan penggilingan. Polishing bertujuan untuk membuat permukaan kristal lebih halus dan mengkilap, sementara penggilingan membentuk tepi wafer menjadi lengkungan yang halus.

CVD (Deposisi Uap Kimia)

CVD adalah proses di mana prekursor gas diperkenalkan ke dalam ruang reaksi. Ketika gas-gas ini bersentuhan dengan substrat yang dipanaskan, mereka menghasilkan material yang mengendap, membentuk film tipis di permukaan substrat, yang digunakan untuk menciptakan lapisan isolasi atau konduktif.

Photoresist Coating

Ketika terpapar, fotoresist mengalami perubahan kimia. Pertama, lapisan fotoresist yang seragam dilapiskan pada permukaan wafer, memungkinkan untuk dihapus atau dipertahankan dalam langkah paparan dan pengembangan berikutnya, membentuk pola yang diinginkan.

Exposure

Menggunakan pola pada fotomask, lapisan fotoresist dipaparkan ke cahaya ultraviolet. Fotomask disejajarkan di atas wafer yang dilapisi fotoresist, menyebabkan reaksi kimia pada lapisan fotoresist di area yang diterangi, memulai reaksi fotokimia.

Fotolitografi

Wafer yang diekspos ke larutan pengembang (yang mungkin mengandung alkali seperti natrium hidroksida, kalium hidroksida, dan aditif) secara selektif menghilangkan area fotoresist yang tidak terpapar, meninggalkan template di wilayah yang terpapar.

Etching

Menggunakan larutan penggores asam atau alkali, hapus material yang mendasari berdasarkan pola pada lapisan fotoresist, meninggalkan area yang dilindungi di permukaan wafer (area fotoresist yang terpapar) tetap tidak terpengaruh, membentuk mikrostruktur chip.

Penghilangan Fotoresist

Setelah pengembangan, fotoresist yang tersisa dihilangkan melalui metode kimia, termal, atau mekanis, seperti larutan penghapus, untuk mencegah dampak buruk pada kinerja perangkat.

Pembersihan Akhir

Akhirnya, chip menjalani proses pembersihan kedua, yang mungkin melibatkan pelarut organik atau anorganik, surfaktan, atau teknik pembersihan ultrasonik, untuk menghilangkan bahan kimia dan partikel residual dari proses pembuatan, memastikan chip yang dihasilkan bersih dan memenuhi spesifikasi.