一、什麼是半導體?

半導體(semiconductor)是一種材料,半導體的導電能力介於導體(如金屬)和絕緣體(如陶瓷)之間,具有特殊的電子導電性質。半導體材料用於製造電晶體、二極體等元件,這些元件稱為半導體元件,用於電子設備中。

半導體技術可應用於結構較簡單的半導體元件,如太陽能電池、LED;更常見的是先製成晶片,再加工成各種電子元件,像是IC積體電路、伺服器中的微處理器、記憶體芯片、各種通信模組(如藍牙、Wi-Fi、行動通信),防鎖死煞車系統(ABS)等等,半導體技術廣泛應用於各個領域,是現代科技進步的一大助力。

[1][2]

二、什麼是IC?IC是半導體嗎?

IC 積體電路(IC, Integrated Circuit),是將千萬個電晶體和其他元件(如電阻和電容器)集成在一個小型半導體材料(通常是矽)的片狀基板上,這個基板就是晶片(chip),所以一般也把IC 積體電路稱為晶片。這些元件共同工作,以執行資料處理、數據存儲或信號放大等各種功能。

因此,電晶體是晶片的一部分,而半導體用於製造電晶體,可以說半導體是製造IC的材料之一。

三、快速理解半導體產業鏈

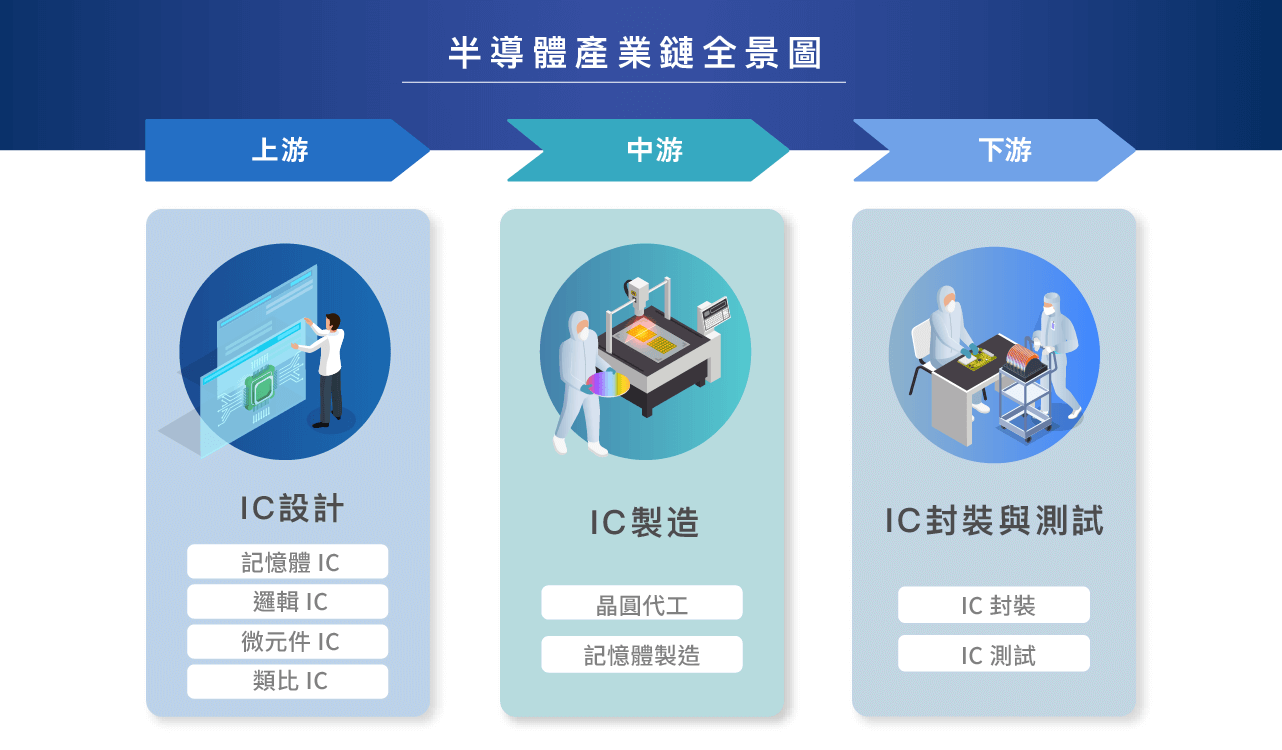

半導體產業,是指整個IC產業,而半導體本身其實只是當中的一個材料。半導體產業依照上中下游可分為IC設計、IC製造以及IC封裝測試。

許多IC設計公司是無廠半導體公司(Fabless),也就是自己設計和銷售晶片,中間的晶片製造以及封裝測試則都是委外執行,常聽到的無廠半導體公司像是Qualcomm(高通)、NVIDIA(輝達)、Broadcom(博通)、聯發科、聯詠、瑞昱等,這些公司設計晶片之後委外製造及封測,再自己銷售。

而負責IC製造的晶圓代工廠(Foundry)如台積電、聯電和 GlobalFoundries (格芯)等等,負責將設計好的IC製作出來,不負責IC設計與封測。

專門進行IC封裝測試的封測廠,我們稱為 OSAT(Outsourced Semiconductor Assembly and Test),則有像是日月光、Amkor(安靠)、長電科技和矽品科技等。這些無廠半導體公司、晶圓代工廠、封測廠形成一個完整的半導體產業分工鍊。

另外,也有垂直整合製造商(IDM,Integrated Device Manufacturer),IDM公司像Intel(英特爾)、Samsung Electronics(三星電子)、Texas Instruments(德州儀器)這樣的企業,自行進行晶片設計,也有自己的晶圓廠,並自己負責對晶片進行封裝和測試,也就是說,IDM在半導體產業鏈中,同時負責上中下游的工作,擁有完整的生產能力。

[3][4]

半導體產業鏈上游

半導體產業的上游主要集中在IC設計領域,IC設計公司負責構思、設計和驗證半導體晶片的功能,將創新的概念轉化為具體的晶片設計。

晶片依據功能的不同,可以分成 4 大類:

-

記憶體 IC(Memory IC):

記憶體 IC 主要用於存儲數據和程序指令,被應用在於個人電腦、智慧型手機、遊戲機、數位相機和其他電子產品。

- 微元件 IC(Micro Component IC):

微元件 IC 是指包括微處理器、微控制器等具有計算功能的芯片,用於處理數據和執行指令。我們常聽到的中央處理器(CPU)、圖形處理器(GPU)就是微元件 IC ,常見於智慧型手機、汽車電子、工業控制、家用電器。

- 邏輯 IC(Logic IC):

邏輯 IC 用於執行邏輯運算和控制信號的傳遞,是各種數字電路的基礎,廣泛應用於通訊設備、數位家電、汽車電子、工業自動化等領域。

- 類比 IC(Analog IC):

類比 IC 主要用於處理連續信號,如電壓、電流或頻率等,負責將類比信號和數字信號的轉換,通常應用於音頻設備、無線通信、電源管理、傳感器和其他需要處理類比信號的電子設備。

半導體產業鏈中游

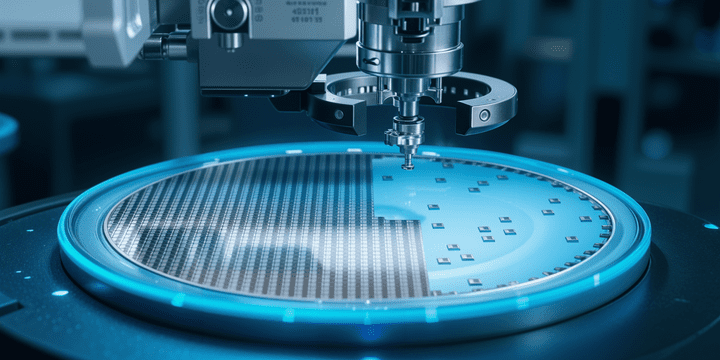

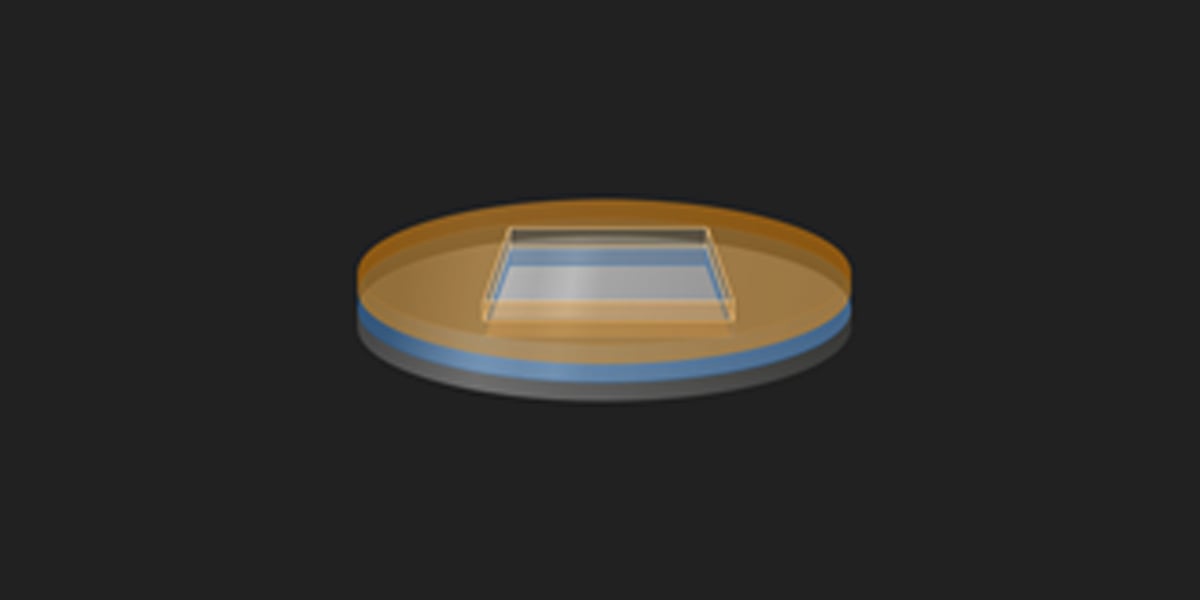

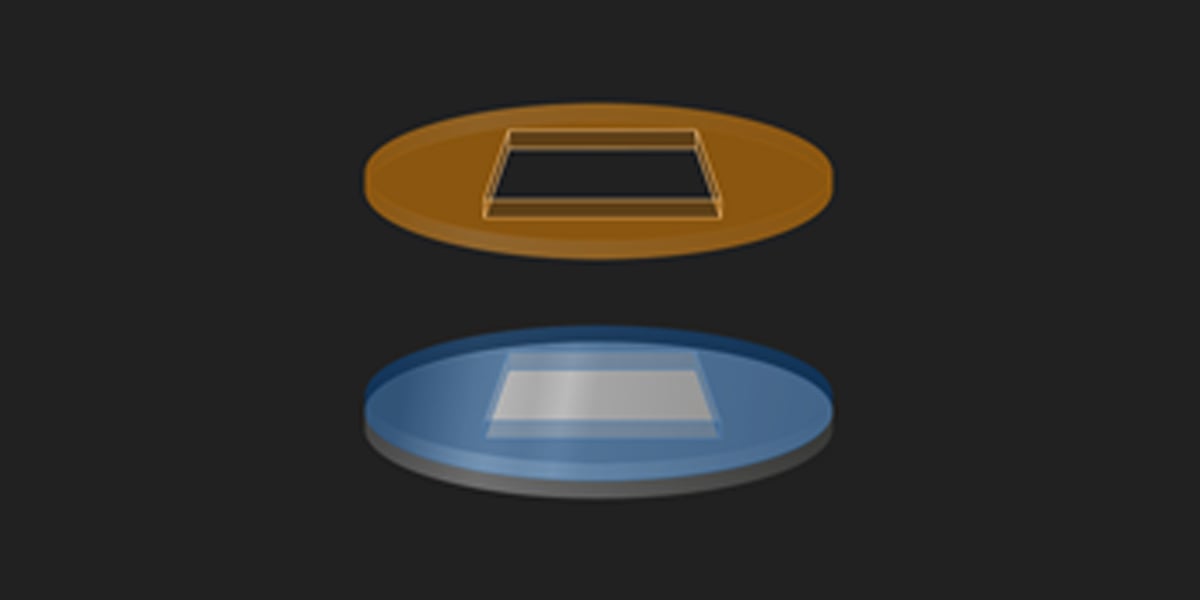

IC設計完成之後,便進入生產階段,半導體產業中游-IC製造包含了晶圓的生產與加工,也就是將設計好的電路加工到晶圓上製作成晶片(IC)。

半導體產業鏈下游

製造完成後,要檢查晶圓的功能,半導體產業的下游是半導體封裝與測試。首先,半導體封裝過程是從製造階段生產的晶圓切割成單個IC裸片(die),再將裸片置入封裝外殼內,保護晶片並提供電氣連接。隨後進行IC測試,檢查封裝後的IC是否能夠正常運行,以及性能是否符合設計要求。經過這些步驟後,IC才能成為最終的成品——晶片,進入市場銷售。

台灣的半導體產業之所以在全球半導體產業中佔有優勢,便是台灣擁有全球最完整的半導體產業聚落及專業分工,從IC設計到晶圓代工,到晶圓封裝,以及產品後段測試,有完整的分工體系。目前台灣的半導體產業前以IC製造占比最高,佔61.3%。

隨著AI與高階手機迅速發展,帶動了半導體迅速成長,工研院預估「2024年臺灣半導體產業產值將達新臺幣5兆1,134億元,年成長可達17.7%,優於全球16.0%的成長水準。」

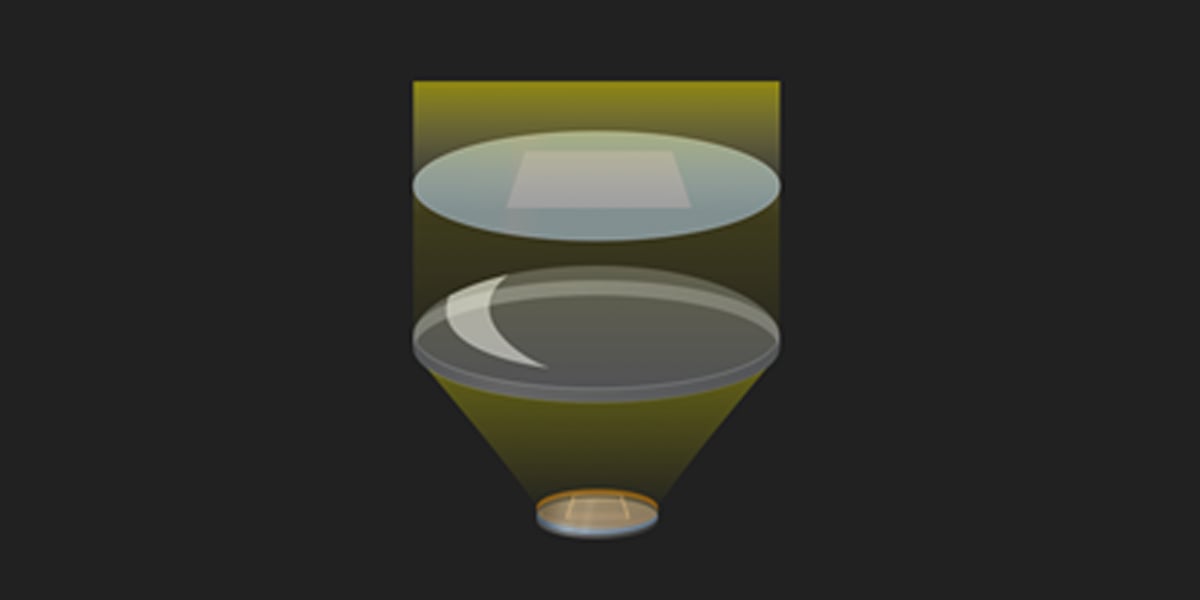

四、一張圖搞懂半導體晶圓製程

晶圓和晶片有什麼差別呢?晶圓是製造晶片的起始材料,它是一個薄而圓形的矽基板,通常由單晶矽製成。在晶圓製造( Wafer manufacture)過程中,包含兩大階段:第一階段-晶圓製造(Wafer Manufacturing),包含純化、長晶、拉晶、切片、拋光研磨步驟;第二階段-晶片加工(Wafer Fabrication),包括氣相沈積、光阻塗佈、曝光、顯影、蝕刻、光阻剝除步驟。

純化 | Wafer Cleaning

透過高溫熔煉、溶劑(如HF氫氟酸或KOH氫氧化鉀)等方式清洗晶圓原始材料表面,去除污染和有機殘留物,以確保良好的基材品質

長晶 | Crystal Growth

將高純度的矽原料-二氧化矽,放入爐中提煉,還原成冶煉級的矽,再經蒸餾純化後,透過慢速分解過程,產生出「多晶矽」。

拉晶 | Ingot Pulling

拉晶 (Ingot Pulling):將多晶矽與硼酸、磷放入石英坩堝中,在高溫下熔化,將探棒(單晶矽棒)浸入並旋轉拉升,沾附在晶種上的矽隨之冷凝,均勻附著在探棒上,形成柱狀單晶矽錠。

切片 | Wafer Slicing

剛製成的晶柱表面不平整,須經過工業級鑽石磨具加工,再去除兩端尖錐狀部分,調整晶柱的直徑,並使用高硬度的鋸片或線鋸,將圓柱切割成晶圓薄片。

拋光研磨 | Polishing & Lapping

晶圓經過切割後表面粗糙,需進行拋光研磨,其步驟繁瑣,拋光目的是將晶體表面變為更平滑光亮;而使用研磨則是將晶圓邊緣磨成光滑圓弧形。

氣相沈積 | CVD

CVD(Chemical Vapor Deposition)化學氣相沈積,是將氣態前體引入反應室,這些氣體接觸到加熱的基材後,產生沉積物質,並在基材表面沈積一層薄膜,製造絕緣層或導體層。

光阻塗佈 | Photoresist Coating

光阻受到曝光時,化學結構會發生變化,此階段將光阻液塗佈在晶圓表面,形成均勻的光阻層,使其在後續的曝光和顯影步驟中能夠被移除或保留,形成所需的圖案。

曝光 | Exposure

利用光罩上的圖案,將光阻層曝光於紫外線下,把光罩對齊到被塗佈光阻的晶圓上,受到光照的區域會引起光阻層的化學反應,引起光化學反應。

顯影 | Photolithography

利將曝光後的晶圓浸泡在顯影溶液(可能包含鹼性物質如氫氧化鈉、氫氧化鉀及添加劑等),使光阻層僅在曝光區域保留,未曝光區域被去除,形成模板。

蝕刻 | Etching

用酸或鹼性蝕刻液,根據光阻層上的圖案去除底層材料,晶圓表面已經受到保護的區域(曝光後的光阻區域)則不受影響,形塑出晶片的微細結構。

光阻剝除 | Photoresist Stripping

完成顯影後,利用化學剝除、熱力學剝除、機械剝除等方式移除殘留光組,如利用剝除溶液,去除殘留的光阻,目的是防止任何殘留物對元件的性能造成不良影響。

清洗 | Final Cleaning

最終,晶片需再次清洗,方法可能使用有機或無機溶劑、表面活性劑或是超音波清洗等技術,以去除製程中殘留的化學物質和微粒,確保製成的晶片乾淨且符合規格。

[5][6][7]

在半導體晶圓如此複雜細緻的製程中,每一個步驟的化學液體供應和流量都極為重要,因為它影響了最終產品的品質和穩定性。液體流量計能精確地控制和監測液體的管道流量,以保證產品的品質和性能,因此,液體流量計在半導體製程中是不可或缺的一部分。

五、流量計與噴嘴對半導體產業的重要性

應用一:藥劑流量的監測

半導體製程中須使用各項化學藥品,化學藥品之供應與輸送由廠務中央供酸系統供應與傳送,化學藥品本身為危險性液體,具有腐蝕性、毒性、易燃性等特點,且化學藥品本身價值昂貴,如何安全穩定且最大效率使用成為化學供應系統的重點,及未來高科技廠房之發展方向。

➤ 實際案例:中國科技半導體工廠

情況:傳統工廠若沒有預先設計中央供酸系統,需要將各種化學品分別輸送至不同廠房與不同設備上,在使用上常常有發生公安危險的隱患,且無法將化學品用量最佳化。

解決方案:LORRIC FP-AS510蹼輪(葉輪)式流量計

為解決此問題,我們建議該公司工廠設置中央化學藥劑儲藏室,每次作業時,化學藥劑從中央輸送至各台機器,再利用FP-AS510蹼輪(葉輪)式流量計精準計算用量,以降低過程中損失的化學藥劑成本。FP-AS510蹼輪(葉輪)式流量計為本司獲多國專利及認證的流量計,搭載專利 AxleSense 軸感應技術,其水車葉片結構,在流體經過時能夠感測極端微小的流量,藉此達到精準的液體測量,FP-AS510更是具有葉片異常的即時監測能力,可偵測葉片消失造成的零流量問題,透過安裝FP-AS510,該公司能夠在配藥時精準計算每一台機器的用量,以達到降低成本的效果。此外,由於化學藥劑具有高濃度酸鹼性質,在儲存和輸送過程中易產生危險,使用FP-AS510也能解決這個問題,本產品使用PVDF材質,擁有良好的抗溶劑及抗酸鹼腐蝕性能,不需擔心藥劑腐蝕及滲漏的問題,完善解決了工安的問題。

應用二:純水的量測與監控

半導體製造過程中需要使用大量的純水進行清洗晶圓、沖洗電子元件、蝕刻等操作,在純水處理過程中,常常需要精確地測量液體流量,如在反滲透(RO)過程中,需測量濃縮液的流速,以控制濃縮比及防止膜結垢,通過持續監測水的流速,也可監控RO設備的性能,及時發現可能的故障或異常;在去離子交換(DI)過程,會使用離子交換樹脂去除水中的離子,此時需要監測流經樹脂的水流速、反洗液體流經樹脂的速度的流速,以確保確保樹脂得到充分的接觸時間,以有效去除離子。另外,在純水製程的化學添加階段也需精準控制藥劑用量,如測量消毒劑(氯、二氧化氯、臭氧等)用量,確保水中微生物的去除作業,或是pH 調節劑用量( 硫酸、氫氧化鈉等),以確保水質穩定性。由此可見,純水處理作業對於液體流速測量,以及測量工具的耐化學性,有極高的要求。

➤ 實際案例:台灣晶圓代工大廠

情況:該廠為專業之水處理系統規劃設計之工程公司,業務範圍包括超純水系統、廢水回收、廢水處理工程等,在純水處理的階段,因為純水不導電,無法使用常見的電磁式流量計,該公司欲選擇超音波流量計,但是市面上常見的超音波流量計安裝及設定步驟困難繁瑣,且需要定期補充超音波膏,使用體驗不佳,並且在純水處理階段的作業中,該公司也需要選擇能夠精確測量液體的微小流量,並具備良好耐化學性的測量工具。

解決方案:LORRIC的超音波流量計

我們建議該公司純水處理設備中安裝LORRIC的超音波流量計,具備便利安裝的特性,由於能夠雙向流量量測,安裝時無須考慮液體流向;其專利探頭安裝軌道,利於快速安裝、精確定位,專利扣具使管線緊密貼合,大幅提升流量偵測準確性,能穩定偵測結果,並且具備非破壞安裝特性,能隨時卸載維修,解決了一般流量計安裝及設定步驟困難繁瑣的問題。此外,超音波流量計藉由兩個超音波傳感器,測量接收到的超音波的頻率來計算超音波在液體中的傳播速度,藉此達到精確測量的效能,如在反滲透(RO)設備安裝超音波流量計,監控穿過超濾膜的高濃度水,以確保反滲透系統的穩定運行,或是在去離子交換(DI)過程,監測流經樹脂的水流速等,以達到最佳離子去除效果,LORRIC的超音波流量計也具有良好的耐化學性,符合了該公司的需求。

應用三:螺旋噴嘴-半導體廢氣處理的核心部件

半導體製造過程中,會產生含有害的氣體的廢氣(氨氣、二氧化硫、二氧化氮、氫氟酸等),因此需要利用螺旋噴嘴,在廢氣處理塔內噴灑洗滌劑如鹼性洗滌劑(氫氧化鈉)來中和酸性氣體(氨氣):或是酸性洗滌劑(氫氟酸),以中和鹼性氣體(氫氧化鈉、氫氧化銨),如此,變能將有害物質轉換成穩定和易處理的化合物,淨化工廠排放出的廢氣,避免觸犯廢氣處理法規,也達成企業永續發展的目標。

➤ 實際案例:台灣晶圓代工大廠

情況:一般廠牌製造的噴嘴,主要採用塑料射出形成的方法,直接製成模型形狀的噴嘴,由於噴嘴從模具中脫模時受到一定角度的限制,這種製造方式會使螺旋噴嘴無法擁有高精度的螺旋切面和錐形通道,導致產品噴灑面積小,效果不佳。 此外,白牌廠商常使用PP(聚丙烯)生產噴嘴,其強度和硬度不足、易斷裂,且對高溫化學環境的耐受性有限。 一般廠牌的噴嘴,不僅無法達到最佳的噴灑面積,也不具備半導體產業廢氣處理所需的抗腐蝕特性。

解決方案:LORRIC螺旋噴嘴

LORRIC螺旋噴嘴採用機械加工的方式製成,用器械將材料雕刻成實心圓錐噴型的單件式螺旋噴嘴,其較一般廠牌大的異物通過路徑,能有效避免雜質阻塞,噴灑覆蓋面也較市面其他廠牌的噴嘴大,角度最大可達170度。另外,LORRIC螺旋噴嘴採用頂級的耐腐材料 - UPVC(聚氯乙烯)及PEEK(聚醚醚酮),能夠延長噴嘴在高度接觸化學藥劑的場域中的使用壽命,成為半導體製造業廢氣處理的最佳選擇。