一、CCL 是什麼?

銅箔基板(Copper Clad Laminate,簡稱CCL)由銅箔製成,銅箔(Copper Foil)是一種金屬材料,它通常非常薄(0.005毫米~0.5毫米),且具有良好的導電性和可塑性,因此被廣泛應用於電子產品和電器設備中。

CCL包含銅箔層和機材層,銅箔層是藉由銅箔的導電性,作為電子元件連接的橋樑,這層銅箔的厚度取決於應用的需求;基材層則是利用非導電的複合材料(如纖維素紙、玻璃纖維布),提供基板結構性支撐(熱性能和機械強度),CCL 銅箔基板 是 PCB 印刷電路板的重要組成部分之一。

[1][2]

二、CCL與PCB差異?與AI產業的關聯

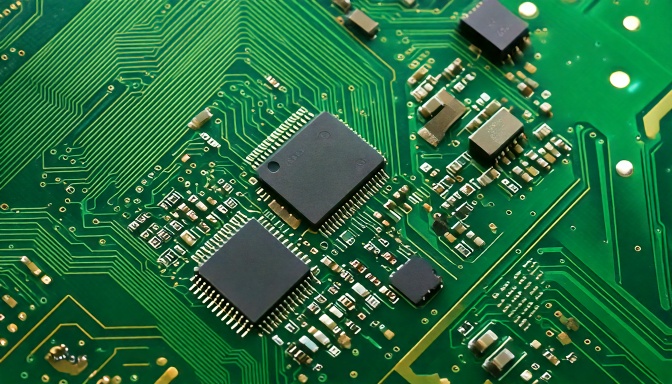

PCB (Printed Circuit Board,印刷電路板)提供了一個平台,用來連接複雜的電子電路和元件。CCL 銅箔基板則構建了電路板的骨架,形成導電層,讓電路板上的各個電子元件能夠相互連接和通電, CCL 是確保整個電路系統穩定運行的基礎。

我們可以把 PCB 想像成一棟高樓大廈,而 CCL 就是這棟大廈的地基和結構骨架。這個地基不僅支撐著大廈,也確保大廈內的所有電路能夠安全、有效地運作,讓電子元件(大廈內的住戶)彼此連接和協同工作。

PCB 廣泛應用於 AI 人工智能的硬體和設備中,包括 AI 機器學習(Machine Learning)或深度學習(Deep Learning)所需的 AI 加速卡,如 Google 的 TPU(Tensor Processing Unit)或 NVIDIA 的 GPU(Graphics Processing Unit)。此外,PCB 也應用於其他智能裝置,像是智能攝像頭、語音辨識裝置、自動駕駛汽車、智能家居設備以及物聯網(IoT)等領域。

[3]

三、深入理解銅箔產業

銅箔種類

我們常聽到的電解銅箔,指的是銅箔的一種製造方式,銅箔的種類依照生產方式區分分為多種,除了常見的電解銅箔(Electrodeposited Copper Foil)和壓延銅箔(Rolled Copper Foil)外,還有自粘銅箔(Adhesive Copper Foil)、抗蝕銅箔(Corrosion-Resistant Copper Foil)、電磁屏蔽銅箔(EMI Shielding Copper Foil)、薄膜銅箔(Thin Film Copper Foil)、 柔性銅箔(Flexible Copper Foil)、阻燃銅箔(Flame Retardant Copper Foil)等,以下我們將深入理解電解銅箔和壓延銅箔的製程。

[4][5][6]

電解銅箔生產方式

電解銅箔 ED(Electrodeposited Copper)具高導電性、高純度、厚度均勻和表面平滑的特性,常用在製作高級電子元件、導電材料等,尤其是在PCB 印刷電路板製造、電子產品的內部連接的應用中。

電解銅箔是一種通過電解沉積過程製成的銅箔,經過一系列電解銅沉積、剝離、強化鍍層、蝕刻,最後捲圓裁切,全球90%左右的銅箔廠以生產電解銅箔為主。

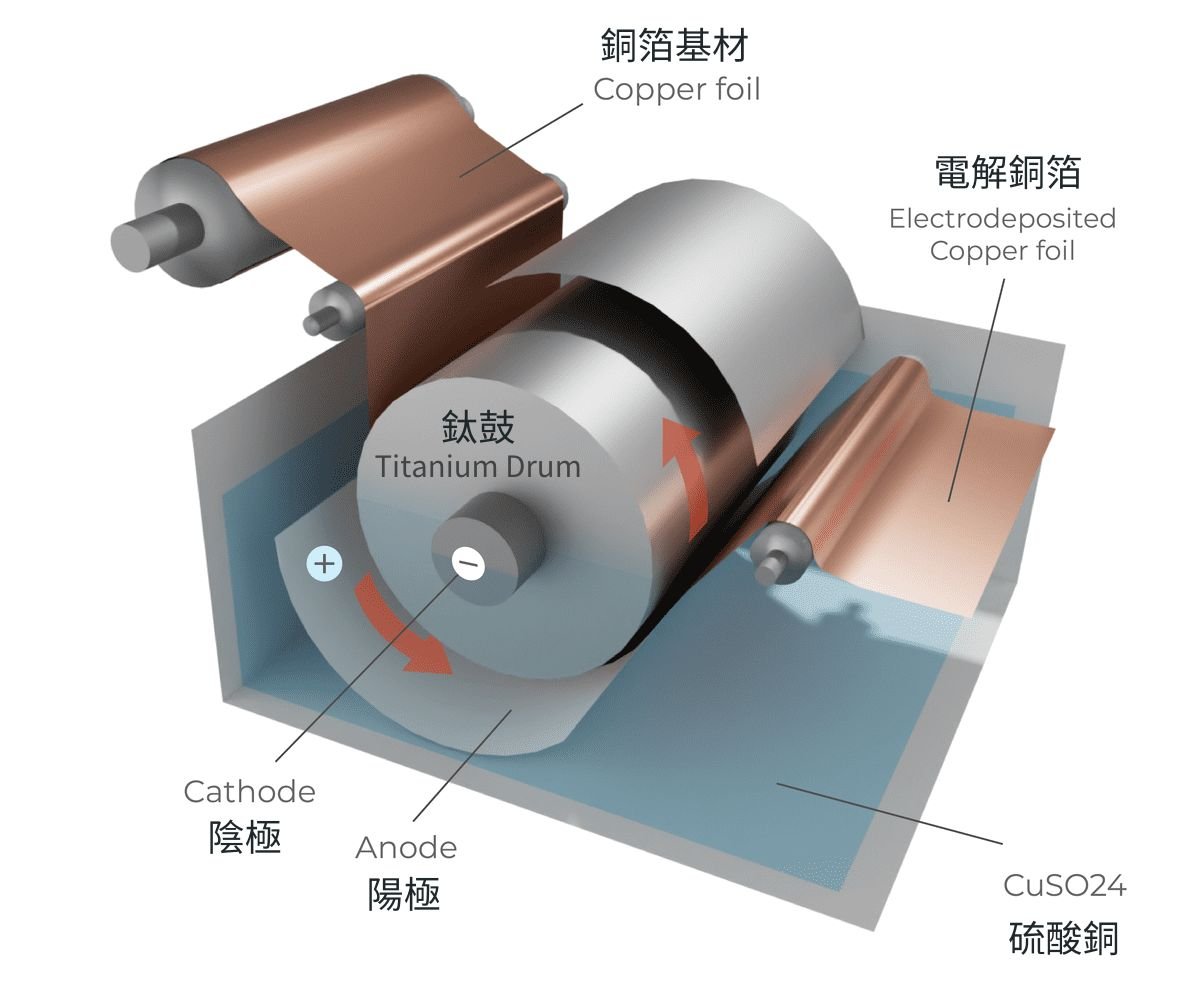

步驟一:電解銅沉積

將基材(玻璃纖維布或纖維素紙)懸掛在電解槽中,填充電解液(通常為硫酸銅溶液)至槽中,接著開始通電進行電鍍,銅離子從硫酸銅溶液中被還原沉積到陰極(銅薄片)上,形成一層均勻的銅。

步驟二:剝離

分離已經沉積好的銅箔與基材(可能是玻璃纖維布Glass Fiber Cloth或是纖維素紙Cellulose Paper)

步驟三:強化鍍層

鈦鼓被連接到直流電壓源,其中電源的陰極連接到鈦鼓(Titanium

Drum)上,而陽極則浸泡在含有銅電解質的溶液中。透過施加電壓,鈦鼓以非常慢的速度旋轉,同時銅電解質溶液中的銅離子會在電流的引導下慢慢沉積到鈦鼓的陰極表面,進行強化鍍層。

步驟四:蝕刻

使用化學或機械方法,根據設計在銅箔表面形成所需的電路圖案,這個過程涉及去除不需要的部分,保留所需的導線和連接。

步驟五:裁切

裁切整張大片的銅箔成所需尺寸,形成卷筒狀態以便後續應用。

壓延銅箔生產方式

壓延銅箔 RA( Rolled & Annealed copper)相較於電解銅箔,有更好的柔軟性、延展性、耐高溫耐腐蝕性,適用於彎曲和柔性電子應用,如柔性電路板(FPC)及其他需要彎曲變形的柔性電子元件等。

壓延銅箔是將銅錠經過壓延機械不斷碾軋,使其逐漸形成銅箔薄片的製程方式。

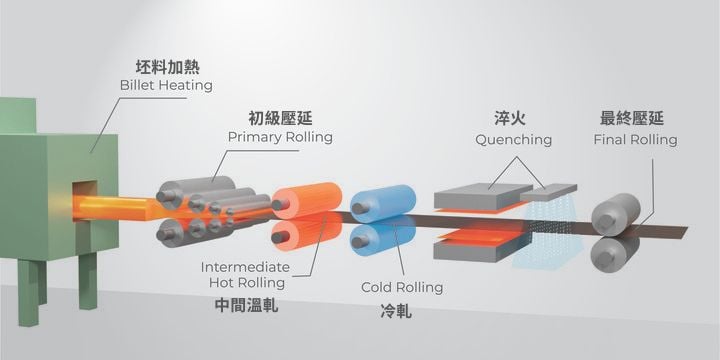

步驟一:坯料加熱

起始材料通常是高純度的銅坯料,坯料可能是銅錠、銅圓棒、銅板或銅片等,銅坯料經過預熱,使其達到適合壓延的工作溫度。

步驟二:初級壓延

加熱後的銅坯通過初級壓延機械,例如輥軋機,進行初步的壓延。這個步驟有助於改變銅的形狀和初步減薄。

步驟三:中間溫軋

銅箔通過輥軋機械,同時保持一定的溫度,這有助於增加材料的長度,同時減小厚度和提高銅箔的均勻性。

步驟四:冷軋

冷軋是將銅箔通過冷軋機械,以進一步壓薄,冷軋有助於獲得更細小、更均勻的晶粒結構,提高銅箔的機械性能。

步驟五:淬火

銅箔經過冷軋後,可能需要進行淬火,以提高其硬度和強度。淬火是通過將銅箔加熱至一定溫度,再迅速冷卻,使銅箔的結構更加穩定,同時增強其硬度和強度。

步驟六:最終壓延

在淬火後,銅箔通過最終壓延機械進一步壓薄至所需的厚度,這一步驟通常需要高精度的設備,以確保銅箔達到規定的厚度和表面平整度。

四、流量計與噴嘴在銅箔產業的應用

在銅箔產業中,流量計和噴嘴等儀器通常被應用於製程控制、質量檢測和表面處理等方面,以確保生產過程的穩定性和產品的品質。如在冷卻系統中,流量計被用於監測冷卻水或冷卻液體的流速,以確保冷卻效果和穩定性;在蝕刻製程中,銅箔需要進行蝕刻以形成特定的電路圖案,流量計和噴嘴被用於控制蝕刻液的流量和噴射,確保溶液在需要的區域均勻應用,以便構成複雜的電路圖案;在銅箔壓延流程中,噴嘴被用於噴灑冷卻劑、加熱劑表面處理劑等,以確保銅箔被均勻的擠壓。

應用一:水洗製程-噴嘴應用

在銅箔製程中,為了去除可能殘留在銅箔表面的化學助劑、殘渣或其他不需要的物質,常常需要進行水洗步驟。噴嘴可以用來均勻地噴灑清潔水或水洗劑,不同的銅箔製程可能需要不同的水洗壓力,因此噴嘴的壓力調節功能可以滿足特定的清洗需求。在一些情況下,水洗過程可能需要對銅箔表面進行保護,以防止不必要的損害或氧化,噴嘴可以噴灑表面保護劑,確保銅箔在水洗過程中不受損。

➤實際案例:日商專業印刷電路板用電解銅箔大廠

情況:該公司由於設備是由日本原廠進口,其水洗製程中使用的噴嘴也是使用來自日本的原廠噴嘴,除了噴嘴需要定期向日本原廠購買更換麻煩之外,因為該廠機台操作壓力低於0.8 kgf/cm2,流量更是只有約0.2 LPM,一般市面上的噴嘴在這樣的壓力流量下,很難維持扇型的噴灑形狀,分布均勻性也大打折扣,因此該公司正在尋找噴嘴替代方案。

解決方案:LORRIC 單件式扇型噴嘴

針對該公司的案子,LORRIC推薦客戶使用 NH 01-100 單件式扇型噴嘴。此噴嘴在壓力0.8 kgf/cm2、流量0.2 LPM低壓環境下,依舊能維持張角達100度的均勻噴灑,防止水流毀損銅箔表面之餘,還能維持高效率的清洗表現。該公司實際測試噴嘴後驗證LORRIC產品符合機台要求,便以我司產品全面取代水洗機台中的水洗噴嘴。

應用二:硫酸銅溶液量測

在電解銅箔的生產過程中,硫酸銅溶液的濃度將會影響銅箔生成的品質,因此製程中施作人員需要監控硫酸銅溶液的用量,進而控管硫酸銅溶液的濃度變化,維護銅箔的品質。另外,銅箔製造完後,乃至於後續的表面處理流程,都需要用到清水清洗表面。流量計可以監控水洗流程的用水量,管理水洗製程的效率。

➤實際案例:台灣石化大廠

情況:該公司的電解銅箔設備需透過流量計量測硫酸銅溶液的使用量,透過監控溶液濃度進而控管生箔的品質。過去設備上使用的流量計以傳統面積式流量計為主。面積式流量計原理簡單、成本較低,但是流量監測的部分需要透過人員現場觀察浮球位置來判讀流量,耗費人力之餘也沒辦法實現隨時監控的要求,隨著智慧工廠觀念興起,該公司希望能將設備上的流量計替換成數位流量計,與中控臺整合後方能透過電腦監控設備狀態。

解決方案:LORRIC 管夾式超音波流量計

對於客戶的要求,LORRIC推薦FU-ES EchoSense 管夾式超音波流量計。EchoSense超音波流量計為LORRIC針對小管徑的管路推出的管夾式超音波流量計。其安裝上有別於傳統超音波流量計需要分別安裝A、B探頭,EchoSense採用探頭、主機一體設計,搭配專利的快易扣設計,只需要90秒便能完成機構安裝,大大降低了安裝難度。此外,EchoSense超音波流量計搭載快速設定功能,主機能自動偵測管路材質、管壁厚度、液體聲速等工作環境,使用者只需按一鍵就能完成工作環境設定。 通訊方面,EchoSense超音波流量計內建三種通訊輸出方式(4-20mA類比輸出、Modbus RTU RS485控制信號、以及光耦開關訊號(Pulse signal)),能夠配合廠內中控設備的通訊格式,提供最完整的通訊選擇。