เมื่อผู้ใช้งานติดตั้งเครื่องวัดการไหลในระบบท่อ มักพบคำถามเกี่ยวกับวิธีการติดตั้ง ความสัมพันธ์ระหว่างเส้นผ่านศูนย์กลางด้านในและด้านนอกของท่อ และวิธีการเลือกขนาดข้อต่อที่เหมาะสม LORRIC ใช้ประสบการณ์ภาคสนามและความรู้ในอุตสาหกรรมอย่างกว้างขวางเพื่ออธิบายความสอดคล้องระหว่างขนาดข้อต่อกับเส้นผ่านศูนย์กลางด้านในและด้านนอกของท่อ บทความนี้แนะนำมาตรฐานการผลิต วัสดุที่ใช้บ่อย และวิธีการติดตั้ง ช่วยให้ผู้ใช้งานสามารถเลือกขนาดข้อต่อที่เหมาะสมได้จากบทความนี้.

1. PPH และ PVDF ข้อต่อที่สอดคล้องกับมาตรฐาน ISO

LORRIC ผลิตข้อต่อ PPH และ PVDF สำหรับการเชื่อมด้วยความร้อน โดยยึดตามมาตรฐาน ISO:

( 1 ) วัสดุ PPH (ISO 15494) SDR11 ข้อต่อแบบ Buttweld และ Socketweld

ISO 15494 กำหนดคุณสมบัติและเงื่อนไขของส่วนประกอบที่ผลิตจากวัสดุบางประเภท (เช่น ท่อ ข้อต่อ และวาล์ว) ที่ใช้ในระบบท่อเทอร์โมพลาสติกสำหรับงานอุตสาหกรรม ทั้งบนดินและใต้ดิน: เช่น โพลีบิวทิลีน (PB), โพลีเอทิลีน (PE), โพลีเอทิลีนสำหรับอุณหภูมิสูง (PE-RT), โพลีเอทิลีนเชื่อมโยง (PE-X), โพลีโพรพิลีน (PP)

*มาตรฐานนี้กำหนดวัสดุหลายประเภท แต่เนื้อหาที่กล่าวถึง ISO 15494 ในที่นี้จะเกี่ยวข้องเฉพาะกับโพลีโพรพิลีน (PP) เท่านั้น

( 2 ) วัสดุ PVDF (ISO 10931) SDR21 S10: ข้อต่อแบบ Buttweld และ Socketweld

ISO 10931 กำหนดระบบท่อพลาสติกสำหรับการใช้งานในอุตสาหกรรม (ส่วนประกอบและระบบที่ผลิตจากโพลีไวนิลลิดีนฟลูออไรด์ (PVDF)).

2. ตัวชี้วัดแรงดันและความแข็งแรง - SDR (Standard Dimension Ratio) และ S (Pipe Series)

SDR (Standard Dimension Ratio) และ S (Pipe Series) ใช้ในการอธิบายความสัมพันธ์ระหว่างขนาดของท่อและความหนาของผนังท่อ ค่า SDR ที่สูงกว่าหมายถึงผนังท่อบางกว่า; ค่าที่ต่ำกว่าหมายถึงผนังท่อหนากว่า โดยทั้งสองค่าใช้เป็นตัวชี้วัดความทนทานต่อแรงดันและความแข็งแรงของโครงสร้าง

หมายเหตุ: เนื่องจากความแข็งแรงทางกลของวัสดุแต่ละชนิดแตกต่างกัน ค่า SDR จึงสามารถเปรียบเทียบได้เฉพาะภายในวัสดุชนิดเดียวกันเท่านั้น ไม่สามารถเปรียบเทียบระหว่างวัสดุต่างชนิดได้.

3. ข้อมูลจำเพาะของท่อ PPH และ PVDF

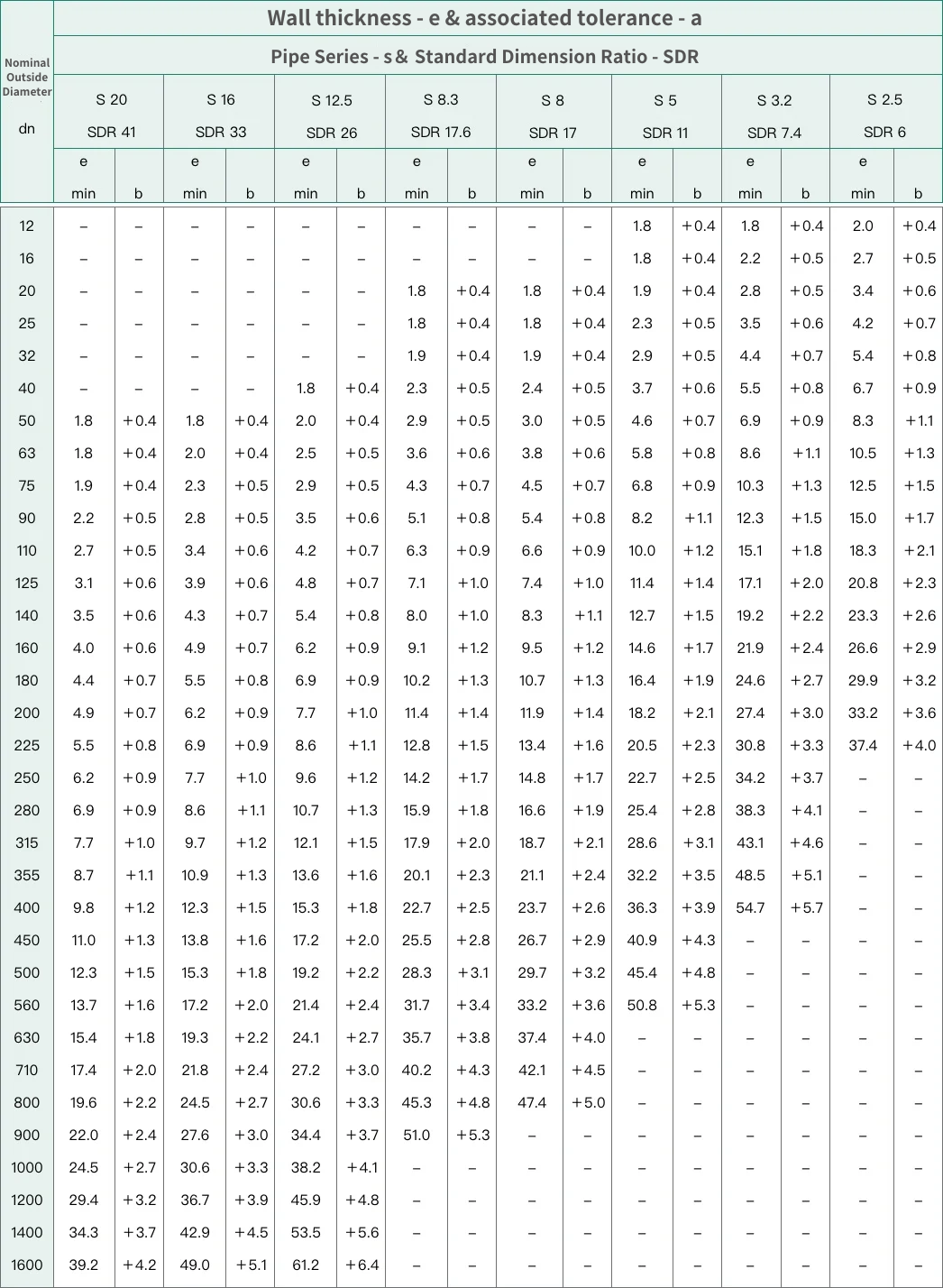

( 1 ) ข้อมูลขนาดของท่อ PPH (หน่วย: มม.)

a: ขนาดทั้งหมดเป็นไปตามมาตรฐาน ISO 4065

b: สูตรการคำนวณค่าความคลาดเคลื่อนคือ (0.1e + 0.2) มม. ปัดเศษเป็นทศนิยม 0.1 มม. ที่ใกล้ที่สุด

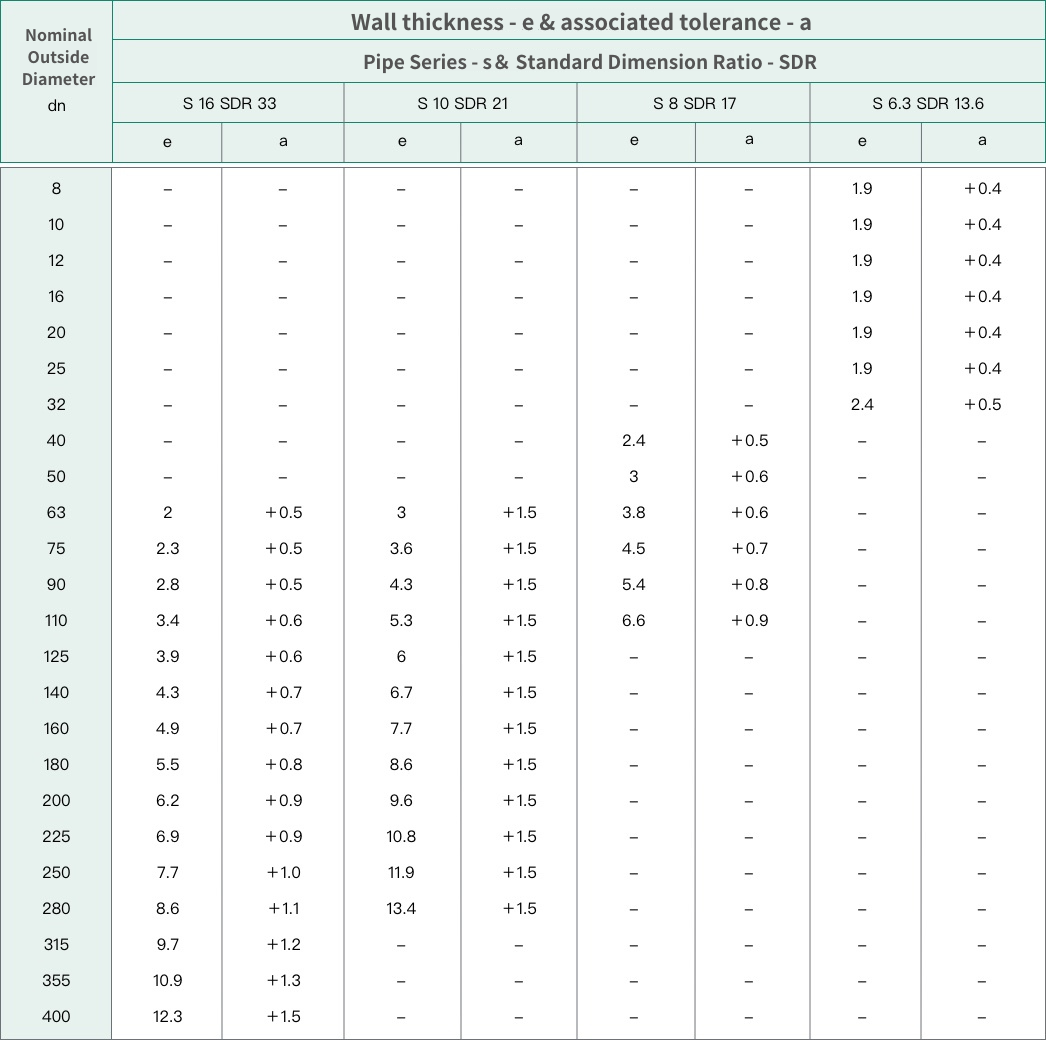

( 2 ) ข้อมูลขนาดของท่อ PVDF (หน่วย: มม.)

*เพื่อความปลอดภัย ความหนาของผนังท่อขั้นต่ำต้องไม่ต่ำกว่า 1.9 มม.

ค่าความคลาดเคลื่อนของความหนาผนัง: (0.1 e + 0.2) มม. ปัดเศษเป็นทศนิยม 0.1 มม. ที่ใกล้ที่สุด

ขนาดทั้งหมดอ้างอิงตามมาตรฐาน ISO 4065.

4. วิธีการเชื่อมต่อท่อทั่วไปสำหรับข้อต่อ PPH และ PVDF

( 1 ) Buttwelding

กระบวนการเชื่อมต่อท่อ: พื้นผิวปลายของท่อสองเส้นที่จะเชื่อมต่อกันจะถูกให้ความร้อนและหลอมละลายถึงระดับหนึ่ง จากนั้นนำพื้นผิวที่ผ่านการให้ความร้อนมาเชื่อมต่อกัน ปล่อยให้เย็นและแข็งตัวจนกระบวนการเชื่อมต่อเสร็จสมบูรณ์

วิธีนี้ไม่จำเป็นต้องตัดความยาวของท่อเพื่อให้ความร้อนและสอดต่อกัน จึงช่วยประหยัดวัสดุ และรอยต่อมีโอกาสรั่วซึมน้อยกว่า พร้อมทั้งสามารถทนต่อแรงดันได้ดียิ่งขึ้น.

a ) ขนาดปลาย Spigot ของข้อต่อ PVDF แบบ Buttweld

e: ความหนาของผนังปลาย Spigot ของข้อต่อ ซึ่งอยู่เหนือ Lb1 ต้องเป็นไปตามข้อกำหนดของท่อ PVDF ที่ระบุไว้ในส่วนที่สาม (3.1)

Lb1: ความยาวทรงกระบอกภายในขั้นต่ำของปลายฟิวชั่นที่ให้ความร้อน หมายถึงความลึกเริ่มต้นของปลาย Spigot ที่ต้องการสำหรับการเชื่อม Buttweld

Lb2: ความยาวทรงกระบอกภายนอกขั้นต่ำของปลายฟิวชั่นที่ให้ความร้อน หมายถึงความยาวเริ่มต้นของปลายฟิวชั่นที่ผ่านการให้ความร้อน.

| dn |

Lb1 |

Lb2 |

| 8 |

4

|

10 |

| 10 |

4 |

10 |

| 16 |

4 |

10 |

| 20 |

4 |

10 |

| 25 |

4

|

10 |

| 32 |

5 |

10 |

| 40 |

5 |

10 |

| 50 |

5 |

12 |

| 63 |

6 |

12 |

| 75 |

6 |

12 |

| 90 |

7 |

12 |

| 110 |

8 |

12 |

| 125 |

8 |

15 |

| 140 |

9 |

15 |

| 160 |

9 |

20 |

| 180 |

10 |

20 |

| 200 |

11 |

20 |

| 225 |

12 |

25 |

| 250 |

13 |

25 |

| 280 |

14 |

30 |

| 315 |

15 |

30 |

*ความยาวทรงกระบอกอาจลดลงได้สำหรับข้อต่อที่อนุญาตให้ดัดงอได้

a ) ขนาดปลาย Spigot ของข้อต่อ PPH แบบ Buttweld

e: ความหนาของผนังปลาย Spigot สำหรับการสอดต่อ ซึ่งอยู่เหนือ Lb1 ต้องเป็นไปตามตารางขนาดของท่อ PPH (อ้างอิงส่วนที่สาม ข้อ 1)

Lb1: ความยาวภายในของปลาย Spigot สำหรับการสอดต่อ

Lb2: ความยาวภายนอกของปลาย Spigot สำหรับการสอดต่อ.

| dn |

Lb1 |

Lb2 |

| 12 |

4

|

10 |

| 16 |

4 |

10 |

| 20 |

4 |

10 |

| 25 |

4 |

10 |

| 32 |

5

|

10 |

| 40 |

5 |

10 |

| 50 |

5 |

12 |

| 63 |

6 |

12 |

| 75 |

6 |

12 |

| 90 |

7 |

12 |

| 110 |

8 |

12 |

| 125 |

8 |

15 |

| 140 |

9 |

15 |

| 160 |

9 |

20 |

| 180 |

10 |

20 |

| 200 |

11 |

20 |

| 225 |

12 |

25 |

| 250 |

13 |

25 |

| 280 |

14 |

30 |

| 315 |

15 |

30 |

| 355 |

16 |

30 |

| 400 |

18 |

30 |

| 450 |

20 |

35 |

| 500 |

20 |

35 |

| 560 |

20 |

40 |

| 630 |

20 |

40 |

| 710 |

20 |

40 |

| 800 |

20 |

50 |

| 900 |

20 |

50 |

| 1000 |

20 |

60 |

| 1200 |

20 |

60 |

| 1400 |

20 |

70 |

| 1600 |

20 |

70 |

*ข้อต่อที่อนุญาตให้ดัดงอได้อาจมีความยาวส่วนทรงกระบอกที่ปลาย Spigot สำหรับการสอดต่อสั้นลง

( 2 ) Socket Welding

กระบวนการเชื่อมแบบ Socket Welding เกี่ยวข้องกับการหลอมพื้นผิวภายนอกของท่อหนึ่งและพื้นผิวภายในของอีกท่อหนึ่ง ขณะที่ยังร้อนอยู่ ท่อที่หลอมแล้วจะถูกสอดเข้าไปในอีกท่อหนึ่งและยึดไว้จนกว่ารอยต่อจะเย็นลง

เส้นผ่านศูนย์กลางภายนอกของท่อที่ถูกสอดต้องตรงกับเส้นผ่านศูนย์กลางภายในของท่อ Socket เพื่อให้เมื่อหลอมและเย็นตัวแล้วเกิดการยึดเกาะที่แน่นหนา สิ่งสำคัญคือต้องใส่ใจกับเส้นผ่านศูนย์กลางภายในและภายนอกของท่อ รวมถึงความหนาของผนัง นอกจากนี้ เนื่องจากท่อถูกสอดเข้าไป ความยาวส่วนต่อขยายของท่อที่สอดจึงต้องถูกพิจารณา

ตัวอย่างเช่น สำหรับท่อขนาด Ø20 ความยาวส่วนต่อขยายต้องมากกว่า 10 มม. และอุปกรณ์ทำความร้อนต้องพอดีกับท่อเพื่อให้หลอมได้อย่างเหมาะสมภายในเวลาที่กำหนด.

dn: เส้นผ่านศูนย์กลางที่กำหนด (Nominal Diameter)

ds1: เส้นผ่านศูนย์กลางภายในของปลาย Socket รวมถึงเส้นผ่านศูนย์กลางเฉลี่ยของส่วนวงกลมภายในบริเวณส่วนขยายที่มีระนาบปลาย Socket

ds2: เส้นผ่านศูนย์กลางภายในเฉลี่ยที่ฐานของ Socket รวมถึงเส้นผ่านศูนย์กลางเฉลี่ยของวงกลมในระนาบที่ขนานกับระนาบปลาย Socket ที่ระยะ Ls ซึ่งเป็นความยาวอ้างอิงของ Socket

ds3: เส้นผ่านศูนย์กลางของช่องทางการไหล (รู) ที่ผ่านตัวท่อ

Ls: ความยาว Socket อ้างอิง รวมถึงขั้นต่ำตามทฤษฎี ใช้สำหรับการคำนวณ

Ls1: ความยาว Socket จริง รวมถึงระยะจากปลาย Socket ถึงบ่า

Ls2: ความยาวข้อต่อที่ถูกให้ความร้อน รวมถึงความลึกของการแทรกเครื่องมือทำความร้อนเข้าสู่ Socket

Ls3: ความยาวการสอดต่อ รวมถึงความลึกของการแทรกปลายท่อที่ถูกให้ความร้อนเข้าสู่ Socket

Ls4: ความยาวการให้ความร้อนของท่อ รวมถึงความลึกของการแทรกท่อเข้าสู่เครื่องมือทำความร้อน.

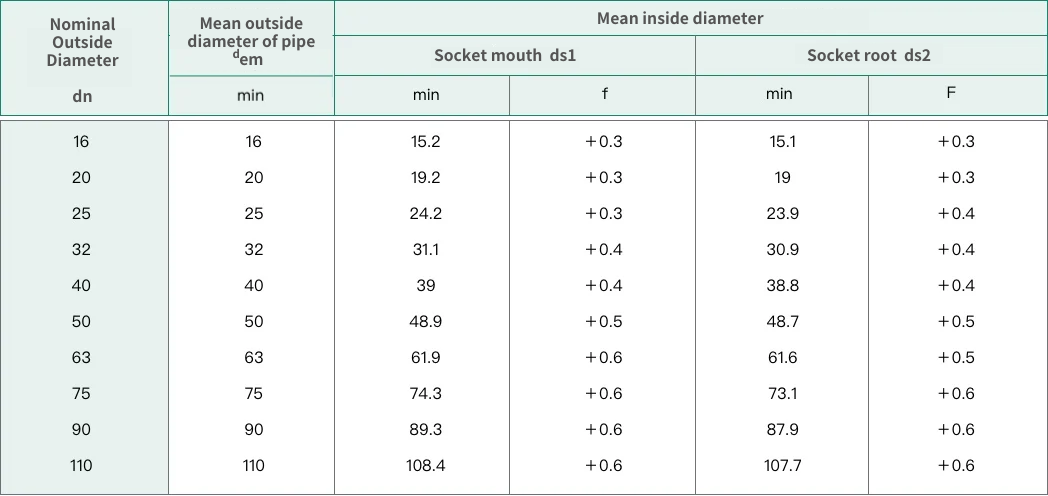

a ) ขนาดของปลาย Socket และความยาวของข้อต่อ PVDF แบบ Socket Weld (ISO 10931)

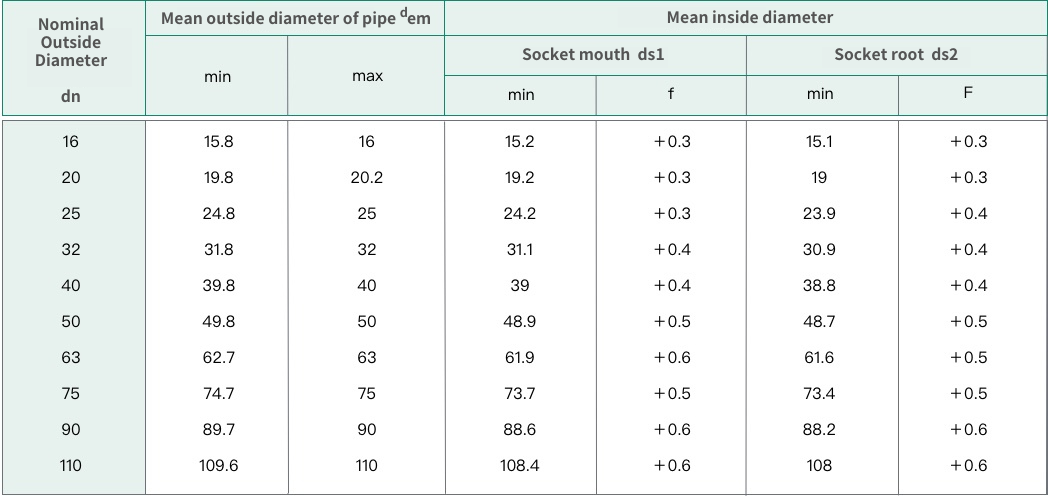

b ) ขนาดของปลาย Socket และความยาวของข้อต่อ PPH แบบ Socket Weld (ISO 15494)